Em essência, o aquecimento por indução gera calor diretamente dentro de um material condutor usando dois fenômenos físicos primários. O mecanismo principal é o aquecimento Joule, causado por correntes elétricas induzidas chamadas "correntes parasitas". Para materiais magnéticos como o ferro, um mecanismo secundário chamado histerese magnética também contribui significativamente para o calor.

O princípio central do aquecimento por indução não é a aplicação de calor externo, mas o uso de um campo magnético alternado rápido e sem contato para transformar a peça de trabalho em sua própria fonte de calor interna. O processo é governado pelas propriedades elétricas e magnéticas do material.

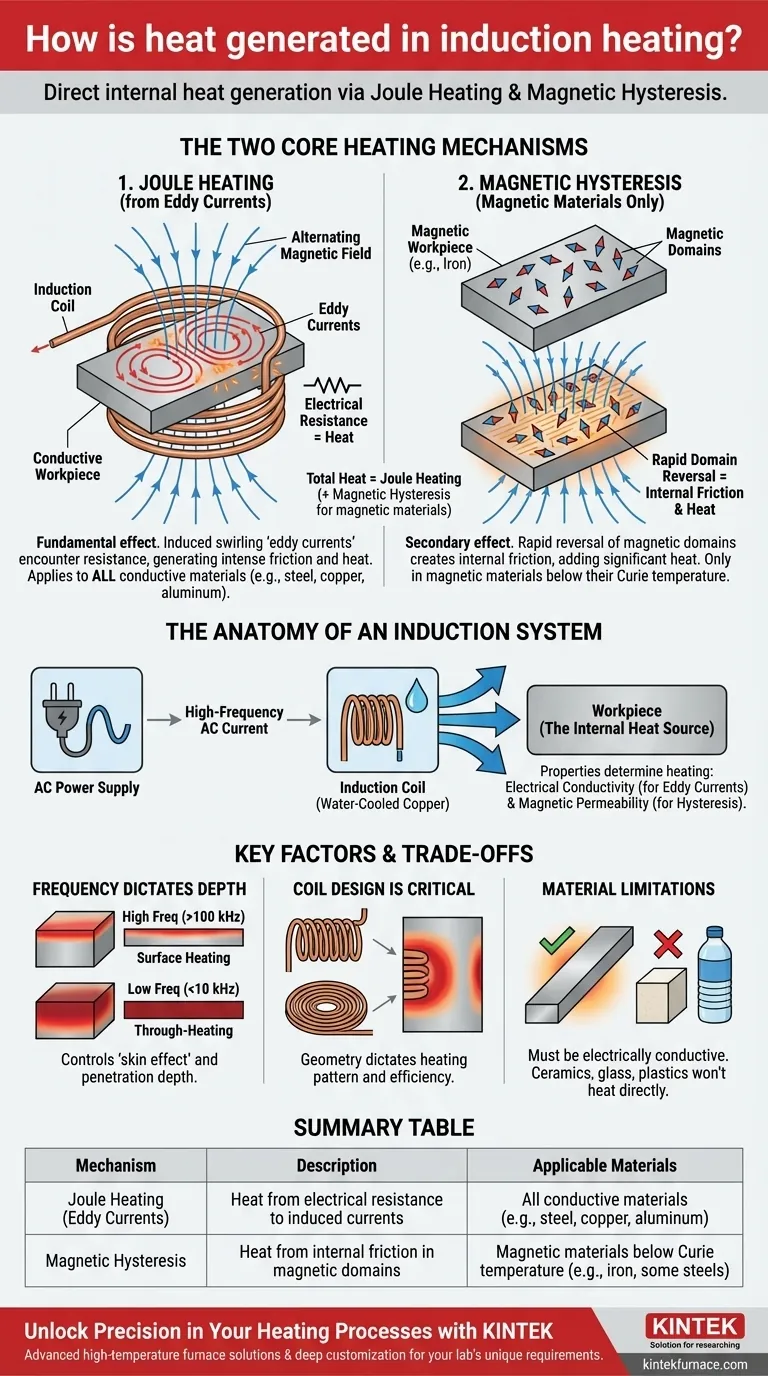

Os Dois Mecanismos de Aquecimento Principais

Para entender como a indução funciona, você deve compreender as duas maneiras distintas pelas quais ela gera calor dentro de um material. Uma está sempre presente em materiais condutores, enquanto a outra é um bônus que ocorre apenas em materiais magnéticos.

Mecanismo 1: Aquecimento Joule (de Correntes Parasitas)

Este é o efeito fundamental responsável por todo o aquecimento por indução. O processo segue a Lei de Indução de Faraday.

Primeiro, uma bobina de indução gera um campo magnético forte e rapidamente alternado. Quando você coloca uma peça de trabalho eletricamente condutora (como aço, cobre ou alumínio) neste campo, o campo induz correntes elétricas circulantes dentro da peça.

Essas correntes localizadas e em redemoinho são conhecidas como correntes parasitas.

À medida que essas correntes parasitas fluem através do material, elas encontram resistência elétrica. Essa resistência ao fluxo de elétrons gera atrito e, portanto, calor intenso. Esse fenômeno é conhecido como aquecimento Joule ou aquecimento resistivo. A quantidade de calor é diretamente proporcional à resistência do material e ao quadrado da corrente.

Mecanismo 2: Histerese Magnética (Apenas Materiais Magnéticos)

Este efeito de aquecimento secundário ocorre apenas em materiais magnéticos, como ferro e certos tipos de aço, quando estão abaixo de sua temperatura de Curie (o ponto em que perdem suas propriedades magnéticas).

Materiais magnéticos são compostos por minúsculos "domínios" magnéticos. Quando expostos ao campo magnético alternado da bobina de indução, esses domínios invertem rapidamente sua polaridade para se alinhar com o campo, bilhões de vezes por segundo.

Essa reversão rápida e forçada dos domínios magnéticos cria uma grande quantidade de atrito interno. Esse atrito se manifesta como calor, somando-se ao calor já gerado pelas correntes parasitas. Isso torna o aquecimento de materiais magnéticos abaixo de seu ponto de Curie excepcionalmente rápido e eficiente.

A Anatomia de um Sistema de Indução

Esses princípios físicos são colocados em prática por um sistema de componentes cuidadosamente projetados, cada um com um papel específico.

A Fonte de Alimentação e a Bobina de Indução

Todo o processo começa com uma fonte de alimentação CA especializada que converte a frequência de linha padrão em uma corrente alternada de alta frequência. Essa corrente é então enviada para a bobina de indução.

A bobina, tipicamente feita de tubos de cobre refrigerados a água, não toca a peça de trabalho. Sua função é simplesmente gerar o poderoso campo magnético alternado que serve como meio de transferência de energia.

As Propriedades da Peça de Trabalho

A própria peça de trabalho é uma parte crítica do circuito. Suas propriedades determinam a eficácia com que ela pode ser aquecida.

A condutividade elétrica é necessária para que as correntes parasitas sejam induzidas. A permeabilidade magnética determina se calor adicional pode ser gerado por histerese.

Compreendendo as Compensações e Fatores Chave

A eficácia e a precisão do aquecimento por indução não são automáticas. Elas dependem inteiramente do controle de algumas variáveis chave.

A Frequência Ditata a Profundidade do Aquecimento

A frequência da corrente alternada é um dos parâmetros mais críticos. Ela controla o "efeito pelicular", que dita a profundidade com que o calor penetra na peça.

- Altas Frequências (por exemplo, >100 kHz): A corrente flui em uma fina camada perto da superfície da peça, resultando em aquecimento superficial raso e preciso.

- Baixas Frequências (por exemplo, <10 kHz): A corrente penetra mais profundamente na peça, resultando em um aquecimento mais uniforme e completo.

O Design da Bobina É Tudo

O design da bobina de indução – sua forma, tamanho e proximidade com a peça de trabalho – é primordial. O campo magnético é mais forte mais próximo da bobina, então a geometria da bobina dita diretamente o padrão de aquecimento.

Uma bobina mal projetada ou posicionada resultará em transferência de energia ineficiente e aquecimento irregular, falhando em alcançar o resultado desejado.

Limitações do Material

O aquecimento por indução funciona apenas em materiais eletricamente condutores. Materiais como cerâmica, vidro ou a maioria dos plásticos não podem ser aquecidos diretamente com este método porque não podem suportar o fluxo de correntes parasitas.

Aplicando Isso ao Seu Objetivo

Sua escolha de frequência e design do sistema deve ser impulsionada pelo seu objetivo de aquecimento específico.

- Se o seu foco principal é o endurecimento superficial: Use um sistema de alta frequência e uma bobina de formato preciso que esteja intimamente acoplada à peça para aquecimento raso e rápido.

- Se o seu foco principal é o aquecimento completo para forjamento ou fusão: Use um sistema de baixa frequência para garantir que o campo magnético e o calor resultante penetrem profundamente no núcleo do material.

- Se o seu foco principal é aquecer condutores não magnéticos (por exemplo, alumínio, cobre): Confie inteiramente na geração de fortes correntes parasitas para aquecimento Joule, pois você não terá contribuição da histerese magnética.

Em última análise, dominar o aquecimento por indução reside em compreender que você não está aplicando calor externo, mas gerando-o precisamente onde necessário, controlando um campo magnético invisível.

Tabela Resumo:

| Mecanismo | Descrição | Materiais Aplicáveis |

|---|---|---|

| Aquecimento Joule (Correntes Parasitas) | Calor da resistência elétrica às correntes induzidas | Todos os materiais condutores (por exemplo, aço, cobre, alumínio) |

| Histerese Magnética | Calor do atrito interno em domínios magnéticos | Materiais magnéticos abaixo da temperatura de Curie (por exemplo, ferro, alguns aços) |

Desbloqueie a Precisão em Seus Processos de Aquecimento com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Se você precisa de endurecimento superficial, aquecimento completo ou configurações especializadas para materiais condutores, nossa experiência garante desempenho e eficiência ideais.

Entre em contato conosco hoje para discutir como nossas soluções de aquecimento por indução sob medida podem aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura