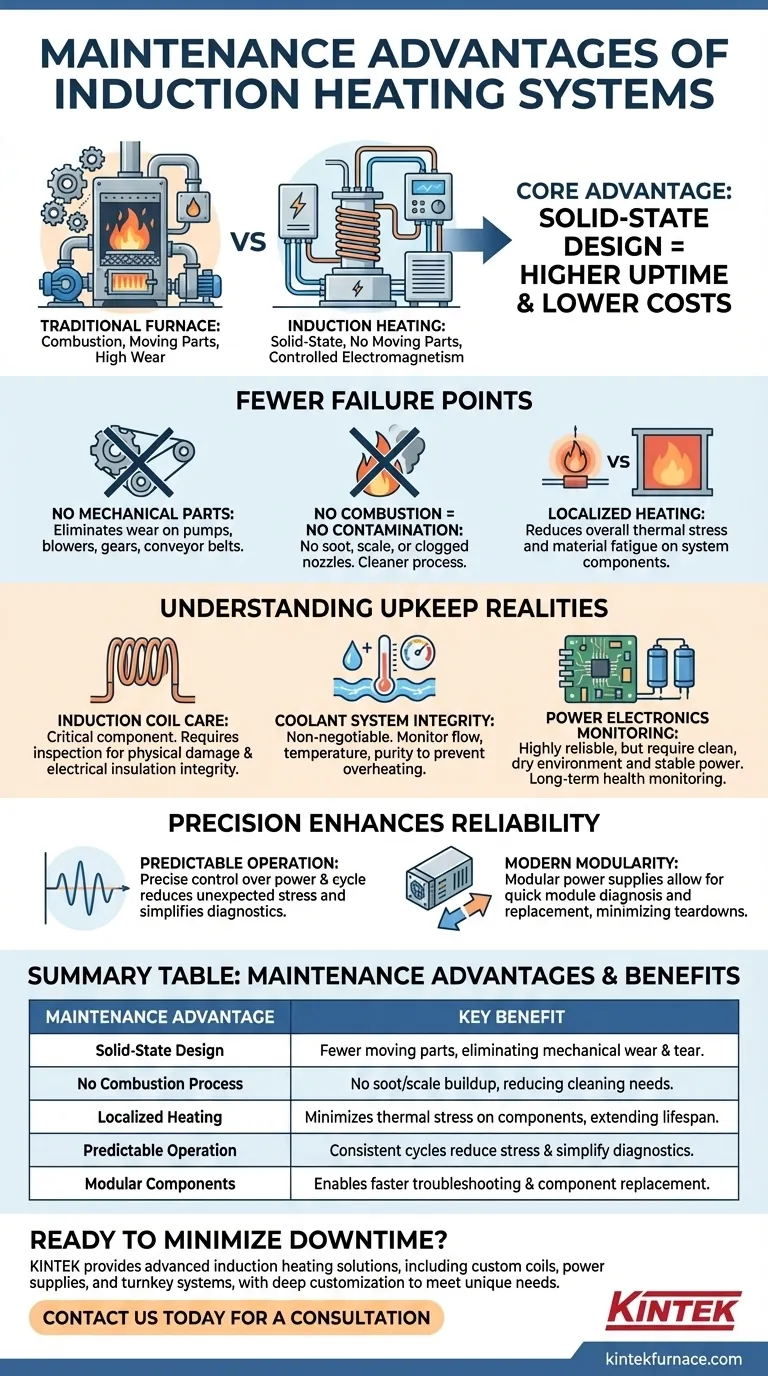

Do ponto de vista da manutenção, a principal vantagem do aquecimento por indução é o seu design de estado sólido. Ao contrário dos fornos tradicionais que dependem da combustão e de inúmeras peças móveis, um sistema de indução gera calor através de um campo eletromagnético. Esta diferença fundamental significa que há muito menos componentes para desgastar, avariar ou que necessitem de serviço frequente, resultando num tempo de atividade significativamente maior e em custos operacionais a longo prazo mais baixos.

A confiabilidade superior do aquecimento por indução é uma consequência direta da sua tecnologia central. Ao substituir a complexidade mecânica e a combustão pelo eletromagnetismo controlado, ele muda fundamentalmente o fardo da manutenção de reparos reativos e frequentes para o monitoramento previsível da saúde do sistema a longo prazo.

Por Que os Sistemas de Indução Têm Menos Pontos de Falha

A natureza de baixa manutenção do aquecimento por indução não é acidental; é projetada nos princípios básicos do sistema. Ele elimina as fontes mais comuns de avaria encontradas nos métodos de aquecimento convencionais.

A Ausência de Peças Mecânicas

Os fornos tradicionais dependem de uma série de componentes mecânicos, como bombas de combustível, ventiladores, engrenagens e correias transportadoras. Cada uma dessas peças representa um ponto potencial de falha devido a desgaste, desalinhamento ou fadiga.

Os sistemas de indução são quase inteiramente livres desses componentes. O processo é impulsionado pela eletrônica, eliminando as fontes mais frequentes e disruptivas de tempo de inatividade de manutenção.

Sem Combustão, Sem Contaminação

Os fornos que queimam combustíveis fósseis inevitavelmente produzem subprodutos como fuligem e incrustação. Esses resíduos devem ser limpos regularmente para evitar o entupimento dos bicos do queimador e para manter um ambiente operacional limpo.

O aquecimento por indução é um processo completamente limpo. Como não há combustão, não há resíduos para limpar do equipamento, simplificando a manutenção e garantindo um desempenho consistente.

O Aquecimento Localizado Reduz o Estresse do Sistema

Uma bobina de indução aquece apenas o material condutor colocado dentro dela. O equipamento circundante e o próprio sistema não são submetidos à ciclagem térmica intensa e generalizada comum em um grande forno.

Essa localização do calor reduz drasticamente o estresse térmico e a fadiga do material nos próprios componentes do sistema, contribuindo para uma vida útil operacional mais longa de toda a instalação.

Compreendendo as Realidades da Manutenção

Embora mecanicamente simples, os sistemas de indução são dispositivos eletrônicos sofisticados. O foco da sua manutenção muda do desgaste mecânico para a integridade do sistema elétrico e de refrigeração.

A Bobina de Indução é um Componente Crítico

A própria bobina de indução é o coração do sistema. Embora não tenha peças móveis, é feita de tubos de cobre e é suscetível a danos por impacto físico ou arco elétrico se uma peça de trabalho for posicionada incorretamente.

A manutenção da bobina é principalmente inspeção e cuidado. Garantir a sua integridade estrutural e isolamento elétrico é fundamental para uma operação eficiente e segura.

A Integridade do Sistema de Refrigeração é Inegociável

Para lidar com imensas correntes elétricas, a bobina de indução e a fonte de alimentação devem ser resfriadas ativamente, geralmente com água. O sistema de refrigeração é a força vital do aquecedor por indução.

A manutenção adequada exige verificações regulares do fluxo, temperatura e pureza do refrigerante. Uma falha no sistema de refrigeração pode levar rapidamente ao superaquecimento e à falha catastrófica da bobina ou da eletrônica de potência dispendiosa.

Monitoramento da Eletrônica de Potência

O sistema é alimentado por uma fonte de alimentação CA sofisticada e capacitores ressonantes. Estes são componentes de estado sólido altamente confiáveis com longas vidas úteis, mas não estão imunes a falhas.

A manutenção envolve garantir que operem em um ambiente limpo e seco com alimentação de entrada estável. A manutenção é mais sobre o monitoramento da saúde a longo prazo e substituição planejada do que sobre reparo reativo.

Como o Controle de Precisão Aumenta a Confiabilidade

As características definidoras do aquecimento por indução — sua precisão e controlabilidade — também desempenham um papel direto em sua confiabilidade e facilidade de manutenção.

Operação Previsível Reduz o Estresse Inesperado

A indução permite um controle extremamente preciso sobre a potência, frequência e tempo de ciclo. Isso significa que o sistema opera dentro de uma janela estreita e previsível, ciclo após ciclo.

Essa consistência minimiza choques térmicos e elétricos aleatórios que podem estressar os componentes, tornando as falhas muito menos frequentes. Quando os problemas surgem, a natureza repetível do processo torna o diagnóstico mais simples e rápido.

A Modularidade Moderna Simplifica os Reparos

Muitos sistemas de indução modernos são projetados com componentes modulares, especialmente a fonte de alimentação.

Se ocorrer uma falha, um módulo específico pode ser frequentemente diagnosticado e substituído rapidamente, reduzindo drasticamente o tempo de solução de problemas e reparo em comparação com a desmontagem extensa que pode ser necessária para um forno monolítico.

Fazendo a Escolha Certa para Sua Operação

A decisão sobre a tecnologia de aquecimento requer a ponderação dos perfis de manutenção em relação aos seus objetivos de produção específicos. As vantagens do aquecimento por indução são mais claras quando o tempo de atividade e a qualidade são primordiais.

- Se o seu foco principal é o tempo de atividade máximo e a repetibilidade: A indução é superior, pois seu design de estado sólido elimina as fontes mais comuns de falha mecânica encontradas em fornos tradicionais.

- Se o seu foco principal é a qualidade do processo: O aquecimento preciso e controlável da indução não apenas melhora o produto final, mas também reduz o estresse térmico no equipamento, contribuindo diretamente para sua confiabilidade a longo prazo.

- Se o seu foco principal é a mudança de conjuntos de habilidades de manutenção: A adoção da indução transfere o fardo de reparos mecânicos (soldagem, engrenagens, bombas) para o monitoramento dos sistemas elétricos e de refrigeração, o que requer uma experiência diferente, mas geralmente mais previsível.

Em última análise, investir em aquecimento por indução é um investimento em um processo de produção mais limpo, mais preciso e altamente confiável.

Tabela de Resumo:

| Vantagem de Manutenção | Benefício Principal |

|---|---|

| Design de Estado Sólido | Menos peças móveis, eliminando o desgaste mecânico. |

| Processo Sem Combustão | Sem acúmulo de fuligem ou incrustação, reduzindo a necessidade de limpeza. |

| Aquecimento Localizado | Minimiza o estresse térmico nos componentes do sistema, estendendo a vida útil. |

| Operação Previsível | Ciclos consistentes reduzem o estresse inesperado e simplificam o diagnóstico. |

| Componentes Modulares | Permite solução de problemas e substituição de componentes mais rápidas. |

Pronto para Minimizar o Tempo de Inatividade e Maximizar Sua Eficiência de Produção?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversas instalações industriais soluções avançadas de aquecimento por indução. Nossa linha de produtos, incluindo bobinas de indução personalizadas, fontes de alimentação e sistemas completos turnkey, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de processamento térmico.

Entre em contato conosco hoje para discutir como nossos sistemas de aquecimento por indução confiáveis e de baixa manutenção podem melhorar o tempo de atividade e a qualidade de sua operação. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas