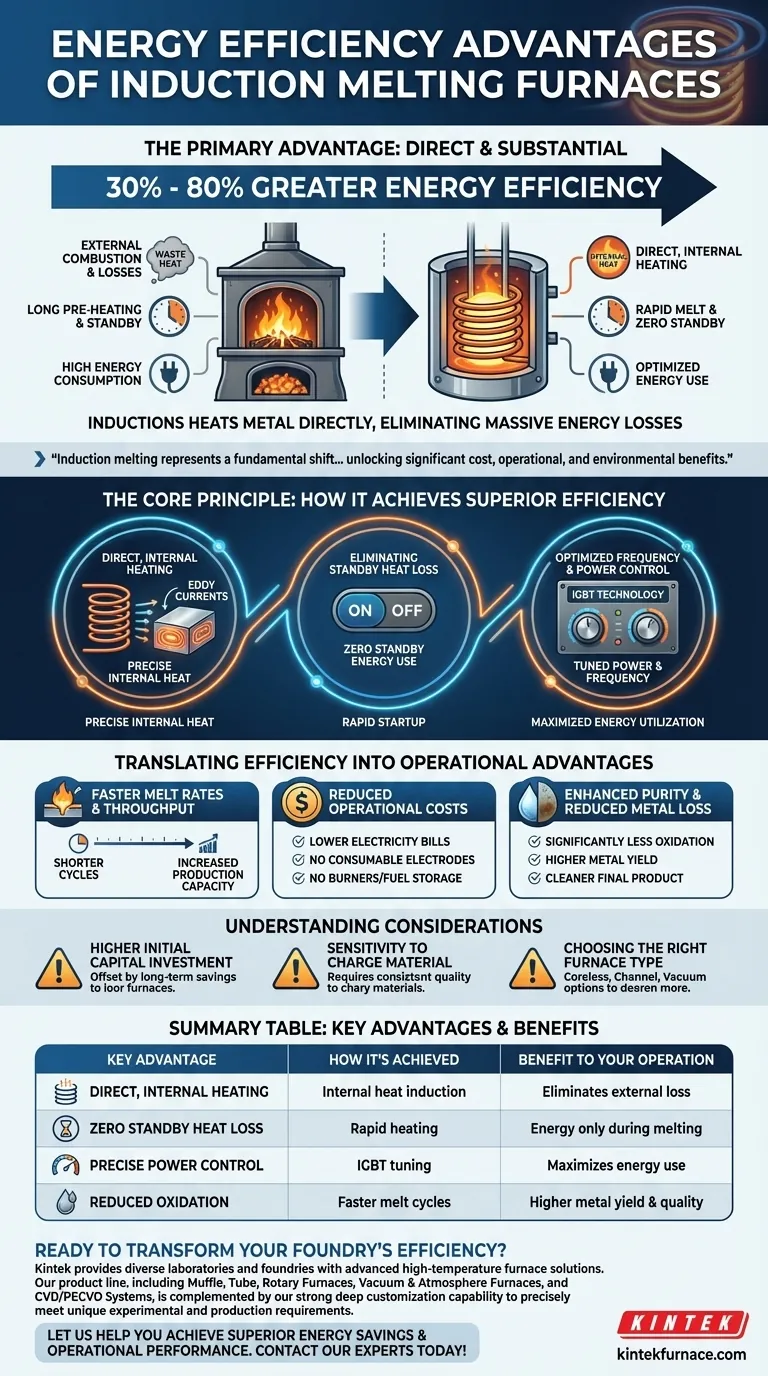

A principal vantagem é direta e substancial. Em comparação com os fornos tradicionais a combustível ou a arco elétrico, os fornos de fusão por indução oferecem entre 30% e 80% de maior eficiência energética. Isso é alcançado porque a indução aquece o metal direta e internamente, eliminando as perdas massivas de energia associadas à combustão externa, transferência de calor e operação em standby.

A fusão por indução representa uma mudança fundamental na filosofia de aquecimento. Ao usar campos eletromagnéticos para gerar calor dentro do material alvo, ela contorna o desperdício inerente aos métodos de aquecimento externo, desbloqueando benefícios significativos de custo, operacionais e ambientais.

O Princípio Central: Como a Indução Alcança Eficiência Superior

Para entender as vantagens da fusão por indução, você deve primeiro entender seu mecanismo exclusivo de aquecimento. Ao contrário dos fornos convencionais que queimam combustível para criar um ambiente quente, os fornos de indução transformam o próprio metal na fonte de calor.

Aquecimento Direto e Interno

Um forno de indução usa uma bobina potente para gerar um campo magnético flutuante. Quando um material condutor como o metal é colocado dentro deste campo, ele induz fortes correntes elétricas — conhecidas como correntes parasitas (eddy currents) — a fluir dentro do metal. A resistência natural do metal a essas correntes gera calor preciso, rápido e interno. Este processo evita a perda maciça de energia que ocorre ao tentar transferir calor de uma chama ou elemento externo através do ar e das paredes do cadinho.

Eliminação da Perda de Calor em Standby

Fornos tradicionais muitas vezes precisam ser mantidos quentes entre as fusões para evitar longos ciclos de pré-aquecimento e choque térmico em seus revestimentos refratários. Este estado de standby consome uma tremenda quantidade de energia com zero produção produtiva. Os fornos de indução, em contraste, podem ser desligados completamente. Como eles aquecem a carga muito rapidamente (muitas vezes em minutos), há perda de calor em standby zero, e a energia só é consumida durante o processo ativo de fusão.

Controle Otimizado de Frequência e Potência

Sistemas de indução modernos, especialmente aqueles que usam tecnologia IGBT (Transistor Bipolar de Porta Isolada), fornecem controle preciso sobre a potência e a frequência. Isso permite que o sistema seja ajustado perfeitamente ao tipo de metal, ao tamanho da carga e à fase da fusão. Isso garante que quase cada quilowatt de energia seja usado de forma eficaz, minimizando o desperdício.

Traduzindo Eficiência em Vantagens Operacionais

Esta eficiência energética fundamental cria benefícios em cascata que melhoram a operação de toda a fundição, desde o rendimento até o custo do material.

Taxas de Fusão e Rendimento Mais Rápidos

Como o aquecimento é tão direto e rápido — capaz de atingir mais de 2.000°F em segundos — os ciclos de fusão são significativamente mais curtos. Esta redução drástica no "tempo até o estado líquido" permite um fluxo de trabalho mais contínuo, aumentando a capacidade de produção geral da instalação sem adicionar mais espaço físico.

Custos Operacionais Reduzidos

A eficiência reduz diretamente as contas de eletricidade, mas as economias vão além. Fornos de indução não requerem eletrodos consumíveis, queimadores ou infraestrutura de armazenamento de combustível. Isso elimina o custo de compra, armazenamento e manuseio de combustíveis combustíveis e reduz a manutenção associada a esses sistemas complexos.

Pureza Aprimorada e Perda de Metal Reduzida

A velocidade da fusão por indução minimiza o tempo que o metal fundido fica exposto à atmosfera. Isso leva a uma oxidação significativamente menor (formação de escória ou dross) em comparação com métodos mais lentos. O resultado é um maior rendimento de metal do seu material de carga e um produto final mais limpo e de maior qualidade. Em sistemas de indução a vácuo, essa vantagem é maximizada, permitindo a fusão de ligas altamente reativas como o titânio sem contaminação.

Compreendendo as Compensações e Considerações

Embora altamente eficientes, a tecnologia de indução não é uma solução universal sem seu próprio conjunto de considerações.

Maior Investimento de Capital Inicial

A tecnologia que alimenta um forno de indução é mais sofisticada do que a de um simples forno de cuba (cupola) ou forno de resistência. Consequentemente, o custo inicial de compra e instalação é tipicamente mais alto. Este investimento é compensado ao longo do tempo por despesas de energia e operacionais mais baixas.

Sensibilidade ao Material de Carga

Fornos de indução funcionam melhor com uma carga de qualidade conhecida e consistente. Sucata muito grande e volumosa pode derreter de forma menos eficiente do que peças menores e mais uniformes. Da mesma forma, sucata muito contaminada ou suja pode introduzir impurezas na fusão e afetar a química final.

Escolhendo o Tipo Certo de Forno

O termo "forno de indução" abrange vários designs. Um forno sem núcleo (coreless) é altamente flexível para diferentes ligas, enquanto um forno de canal (channel) é extremamente eficiente para manter e fundir grandes volumes de uma única liga. Um forno de indução a vácuo é um sistema especializado para alcançar a mais alta pureza. Selecionar o tipo errado para sua aplicação pode minar os ganhos de eficiência potenciais.

Fazendo a Escolha Certa para Sua Fundição

A decisão de adotar a tecnologia de indução deve estar alinhada com seus objetivos operacionais específicos.

- Se seu foco principal é maximizar a economia de custos de energia e a flexibilidade: Um forno de indução sem núcleo alimentado por IGBT oferece a melhor combinação de alta eficiência e a versatilidade para lidar com várias ligas e tamanhos de fusão.

- Se seu foco principal é produzir ligas de alta pureza ou reativas: Um forno de fusão por indução a vácuo (VIM) é a escolha correta, pois sua principal vantagem é prevenir a contaminação, o que é possibilitado por seu método de aquecimento eficiente.

- Se seu foco principal é a fusão contínua de alto volume de uma única liga: Um forno de indução de canal pode ser excepcionalmente eficiente para esta tarefa, atuando como um grande reservatório alimentado continuamente com consumo de energia muito baixo para manter o metal na temperatura.

Em última análise, a adoção da tecnologia de indução é uma decisão estratégica que troca um investimento inicial mais alto por ganhos profundos a longo prazo em eficiência, qualidade do produto e conformidade ambiental.

Tabela Resumo:

| Vantagem Principal | Como é Alcançada | Benefício para Sua Operação |

|---|---|---|

| Aquecimento Direto e Interno | Campos eletromagnéticos induzem calor diretamente dentro da carga metálica. | Elimina a perda de energia da transferência de calor externa. |

| Perda de Calor em Standby Zero | O aquecimento rápido permite que o forno seja desligado entre as fusões. | A energia é consumida apenas durante a fusão ativa, reduzindo custos. |

| Controle Preciso de Potência | A tecnologia IGBT permite o ajuste para metais específicos e fases de fusão. | Maximiza o uso de energia, minimizando o desperdício. |

| Oxidação Reduzida | Ciclos de fusão mais rápidos minimizam a exposição do metal à atmosfera. | Maior rendimento de metal e qualidade do produto final mais limpa. |

Pronto para Transformar a Eficiência da Sua Fundição?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios e fundições diversas soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos exclusivos de experimentação e produção.

Deixe-nos ajudá-lo a alcançar economia de energia superior e desempenho operacional. Contate nossos especialistas hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza