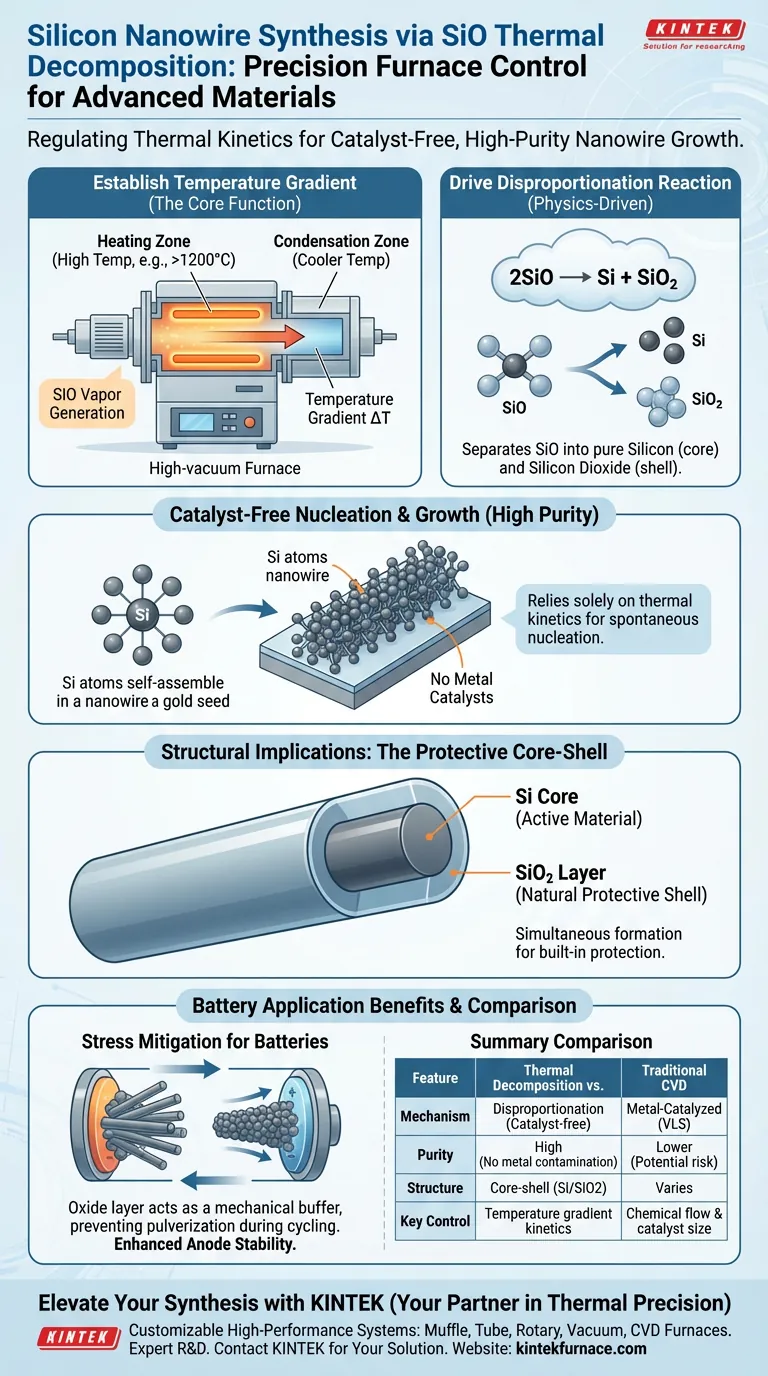

Um forno de alto vácuo ou atmosfera serve como uma ferramenta de precisão para regular a cinética térmica necessária para converter monóxido de silício (SiO) em nanofios de silício. Ao estabelecer e controlar rigorosamente um gradiente de temperatura entre uma zona de aquecimento e uma zona de condensação, o forno manipula a reação natural de desproporcionamento do SiO para ditar a nucleação e o crescimento de nanofios sem a necessidade de catalisadores metálicos externos.

Ao alavancar diferenciais de temperatura precisos em vez de aditivos químicos, este método produz nanofios de alta pureza com uma camada protetora de óxido que ocorre naturalmente, tornando-os estruturalmente superiores para aplicações de alto estresse, como ânodos de bateria.

A Mecânica da Decomposição Térmica

Estabelecendo o Gradiente de Temperatura

A função principal do forno é criar dois ambientes térmicos distintos: uma zona de aquecimento de alta temperatura e uma zona de condensação mais fria.

O ajuste preciso da diferença de temperatura entre essas zonas é a principal variável de controle. Este gradiente dita a taxa na qual o vapor de monóxido de silício se move e condensa.

Impulsionando a Reação de Desproporcionamento

Dentro deste ambiente controlado, o forno facilita o desproporcionamento do monóxido de silício.

Esta reação ($2SiO \rightarrow Si + SiO_2$) separa o SiO em silício puro e dióxido de silício. O forno utiliza as diferenças cinéticas inerentes a esta reação para impulsionar a formação específica de estruturas semelhantes a fios em vez de aglomerados a granel.

Nucleação sem Catalisador

Ao contrário dos métodos tradicionais que requerem catalisadores metálicos (como ouro) para semear o crescimento, esta abordagem baseada em forno depende exclusivamente da cinética térmica.

O gradiente de temperatura específico permite que o silício nucleie e cresça espontaneamente em nanofios. Isso resulta em uma estrutura mais pura, livre de contaminação por metal.

Implicações Estruturais para Aplicações em Baterias

Formação da Camada Protetora

Um resultado estrutural crítico deste processo de forno é a formação natural de uma camada de dióxido de silício (SiO2).

Como a reação de desproporcionamento produz tanto Si quanto SiO2, o silício forma o núcleo do nanofio enquanto o óxido forma uma casca. Isso acontece simultaneamente durante a fase de crescimento dentro do forno.

Mitigando o Acúmulo de Estresse

Esta estrutura composta é particularmente valiosa para aplicações de armazenamento de energia.

Durante a ciclagem da bateria, o silício expande e contrai significativamente. A camada de óxido cultivada no forno atua como um amortecedor mecânico, ajudando a mitigar o acúmulo de estresse e prevenindo a pulverização do material do ânodo.

Compreendendo as Compensações

Sensibilidade à Precisão Térmica

O processo depende inteiramente de "ajustar precisamente" a diferença de temperatura.

Isso significa que o sistema é altamente sensível a flutuações térmicas. Mesmo desvios menores no gradiente de temperatura podem alterar a cinética, potencialmente falhando em desencadear a nucleação correta ou resultando em diâmetros de fio inconsistentes.

Controle de Processo vs. Produção

Alcançar este nível de controle atmosférico e térmico geralmente requer processamento em lote em ambientes de alto vácuo.

Embora isso garanta alta qualidade estrutural e pureza, geralmente apresenta uma compensação em relação à velocidade de produção em comparação com métodos de síntese de fluxo contínuo menos controlados.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se este método de síntese se alinha com os requisitos do seu projeto, considere seus alvos de desempenho específicos:

- Se o seu foco principal é a Pureza do Material: Este método é ideal porque elimina o risco de contaminação por metal ao remover a necessidade de catalisadores.

- Se o seu foco principal é a Vida Útil do Ciclo (Baterias): A formação natural da camada protetora de SiO2 fornece a mitigação de estresse necessária para a estabilidade do ânodo a longo prazo.

Esta técnica de forno representa uma mudança da síntese impulsionada por química para a síntese impulsionada por física, priorizando a integridade estrutural através da precisão térmica.

Tabela Resumo:

| Recurso | Método de Decomposição Térmica (Impulsionado por Forno) | Deposição Química de Vapor (CVD) Tradicional |

|---|---|---|

| Mecanismo | Desproporcionamento ($2SiO \rightarrow Si + SiO_2$) | Nucleação Catalisada por Metal (VLS) |

| Pureza | Alta (Sem catalisador) | Menor (Potencial contaminação por metal) |

| Estrutura | Núcleo-casca (núcleo de Si/casca de SiO2) | Varia com base no precursor |

| Resistência ao Estresse | Excelente (Buffer de óxido embutido) | Requer revestimento secundário |

| Controle Chave | Cinética do gradiente de temperatura | Fluxo químico e tamanho do catalisador |

Eleve Sua Síntese de Materiais Avançados com a KINTEK

A cinética térmica de precisão é a base da produção de nanofios de silício de alto desempenho. Na KINTEK, entendemos que mesmo um desvio térmico menor pode comprometer a integridade estrutural do seu material.

Apoiados por P&D e fabricação especializados, oferecemos sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para fornecer os gradientes de temperatura exatos necessários para a síntese sem catalisador. Esteja você desenvolvendo ânodos de bateria de próxima geração ou semicondutores de alta pureza, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Pronto para alcançar precisão térmica superior? Entre em contato com nossos especialistas técnicos hoje para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Xinyu Chen, Lin Zeng. Advancing high‐performance one‐dimensional Si/carbon anodes: Current status and challenges. DOI: 10.1002/cnl2.118

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são os principais benefícios do uso de argônio em fornos? Garanta a Pureza e o Desempenho Máximos

- Qual é o princípio por trás do uso de um forno de poço com potencial de carbono controlado? Restaurar a integridade de peças de aço MIM

- Que indústrias utilizam comumente fornos de atmosfera de baixo vácuo? Setores Chave para Tratamento Térmico Custo-Efetivo

- Como funciona o mecanismo de aquecimento de um forno de retorta? Desbloqueie o Controle Preciso da Atmosfera para o Seu Laboratório

- O que é o princípio da atmosfera inerte? Controle Reações Químicas para Melhores Resultados

- Quais são as diferentes configurações disponíveis para fornos de atmosfera inerte? Encontre a sua combinação perfeita para tratamento térmico

- Que fatores determinam os parâmetros específicos de um forno de atmosfera tipo caixa? Otimize seu processo de tratamento térmico