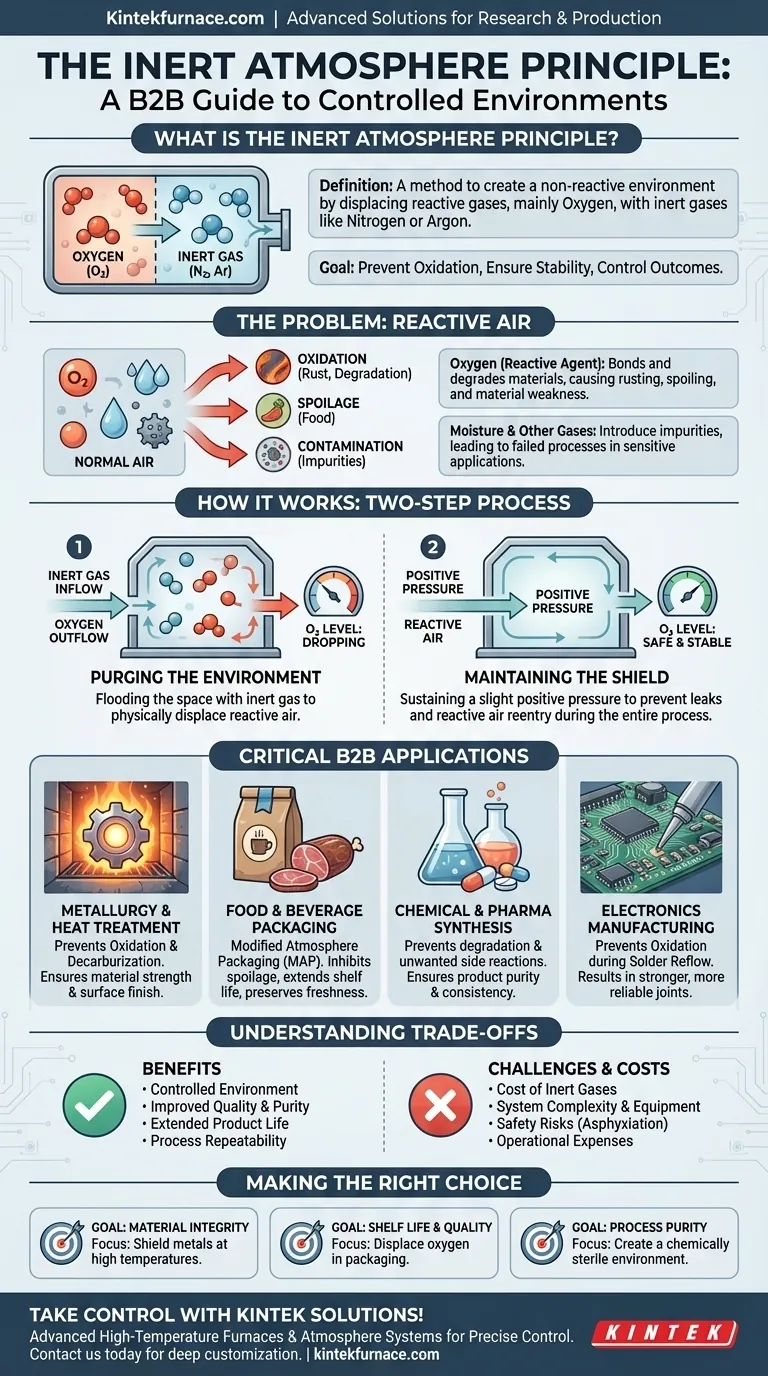

Em essência, o princípio da atmosfera inerte é um método para criar um ambiente controlado e não reativo. Isso é conseguido substituindo sistematicamente os gases reativos em um determinado espaço, principalmente o oxigênio, por um gás não reativo ou "inerte", como nitrogênio ou argônio. O objetivo é prevenir alterações químicas indesejadas, como a oxidação, garantindo a integridade e a estabilidade dos materiais e processos.

O desafio central em muitos campos técnicos é que o ar ao nosso redor é quimicamente reativo. O princípio da atmosfera inerte fornece a solução criando um "escudo" protetor de gás não reativo, permitindo controlar o ambiente químico para ditar o resultado final.

O Problema Central: Por Que o Ar Pode Ser um Inimigo

Para entender o valor de uma atmosfera inerte, você deve primeiro reconhecer as ameaças representadas pelo ar normal. A atmosfera ambiente é uma mistura de gases que podem interferir ativamente e, muitas vezes, destrutivamente no trabalho sensível.

O Papel do Oxigênio Como Agente Reativo

O oxigênio é o principal adversário. É altamente reativo e busca se ligar a outros elementos em um processo chamado oxidação.

Essa reação é responsável por formas comuns de degradação, como a ferrugem do metal, a deterioração de alimentos e a descoloração de produtos químicos. Em processos de alta temperatura, como soldagem ou tratamento térmico, o oxigênio descontrolado pode arruinar as propriedades estruturais de um material.

Contaminação por Umidade e Outros Gases

O ar também contém vapor de água e outros gases residuais. Estes podem introduzir umidade em um processo, levando à contaminação ou reações secundárias indesejadas.

Para aplicações altamente sensíveis em eletrônica ou síntese química, mesmo quantidades mínimas desses contaminantes podem fazer com que um processo falhe ou produza resultados impuros.

Como Funciona o Princípio da Atmosfera Inerte

A implementação de uma atmosfera inerte é um processo preciso de duas etapas que envolve a purga do ar ambiente e, em seguida, a manutenção do ambiente protetor.

Etapa 1: Purga do Ambiente

A primeira etapa é purificar a câmara ou o invólucro. Isso é feito inundando o espaço com um fluxo contínuo de um gás inerte, como nitrogênio.

Este influxo de gás inerte desloca fisicamente o ar rico em oxigênio, expelindo-o através de aberturas. A purga continua até que os sensores de oxigênio confirmem que a concentração caiu para um nível seguro e predeterminado.

Etapa 2: Manutenção do Escudo Inerte

Uma vez purificada, a atmosfera inerte deve ser mantida durante todo o processo, incluindo quaisquer ciclos de aquecimento ou resfriamento.

Isso é frequentemente alcançado mantendo uma ligeira pressão positiva com o gás inerte. Isso garante que, se houver vazamentos menores no invólucro, o gás inerte fluirá para fora, impedindo que o ar reativo se infiltre novamente.

Entendendo as Compensações (Trade-offs)

Embora poderoso, a aplicação do princípio da atmosfera inerte não está isenta de desafios e custos. Uma avaliação objetiva requer o reconhecimento desses fatores.

Custo dos Gases Inertes

O nitrogênio e, em maior grau, o argônio são commodities industriais com custos associados. Para operações contínuas ou em grande escala, o consumo desses gases pode representar uma despesa operacional significativa.

Complexidade e Segurança do Sistema

Criar e manter uma atmosfera inerte requer equipamentos especializados. Isso inclui fornos selados ou caixas de luvas, sistemas de fornecimento de gás e sensores de monitoramento de oxigênio, o que aumenta os custos de capital e a complexidade do sistema.

Além disso, os gases inertes são asfixiantes. Protocolos de segurança robustos são obrigatórios para proteger o pessoal do risco de ambientes com deficiência de oxigênio.

Aplicações Críticas em Várias Indústrias

O princípio não é um conceito acadêmico de nicho; é uma técnica fundamental usada para garantir qualidade e segurança em inúmeros campos.

Tratamento Térmico e Metalurgia

Em fornos, uma atmosfera inerte previne a oxidação e a descarburação de metais em altas temperaturas. Isso garante que componentes como ligas de aço ou titânio retenham sua resistência e acabamento superficial projetados.

Embalagem de Alimentos e Bebidas

Conhecida como "embalagem em atmosfera modificada", esta aplicação usa nitrogênio para deslocar o oxigênio em embalagens de alimentos. Isso inibe o crescimento de micróbios aeróbios e retarda a deterioração oxidativa, estendendo drasticamente a vida útil e preservando a frescura de produtos como café, salgadinhos e carnes curadas.

Síntese Química e Farmacêutica

Muitos reagentes químicos e ingredientes farmacêuticos ativos (APIs) são sensíveis ao ar e à umidade. Realizar a síntese em um ambiente inerte previne a degradação e reações secundárias indesejadas, garantindo a pureza do produto e a repetibilidade do processo.

Fabricação de Eletrônicos

Durante a soldagem por refluxo, uma atmosfera inerte evita a oxidação das placas de circuito, dos terminais dos componentes e da própria solda. Isso resulta em juntas de solda mais fortes e confiáveis e reduz defeitos de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar este princípio de forma eficaz depende inteiramente do seu objetivo específico.

- Se o seu foco principal é a integridade do material em altas temperaturas: Sua chave é usar uma atmosfera inerte para proteger os metais da oxidação, preservando suas propriedades estruturais fundamentais.

- Se o seu foco principal é a vida útil e a qualidade do produto: A ação crucial é deslocar o oxigênio da embalagem para interromper os processos químicos e biológicos que causam a deterioração.

- Se o seu foco principal é a pureza e repetibilidade do processo: O objetivo é criar um ambiente quimicamente estéril que elimine reações variáveis com o ar, garantindo resultados consistentes e previsíveis.

Em última análise, dominar o princípio da atmosfera inerte é sobre assumir o controle dos fatores invisíveis que determinam o sucesso.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Princípio | Substitui gases reativos (ex: oxigênio) por gases inertes (ex: nitrogênio, argônio) para criar um ambiente não reativo. |

| Etapas | 1. Purga: Deslocar o ar com gás inerte. 2. Manutenção: Usar pressão positiva para sustentar o escudo inerte. |

| Aplicações | Tratamento térmico (previne oxidação), embalagem de alimentos (prolonga a vida útil), síntese química (garante pureza), eletrônica (melhora as juntas de solda). |

| Desafios | Custos de gases inertes, complexidade do sistema, riscos de segurança (ex: asfixia). |

Assuma o controle de seus processos com as soluções avançadas de forno de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas personalizados, como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para atender às suas necessidades experimentais exclusivas, aprimorando a integridade do material e a pureza do processo. Entre em contato conosco hoje para discutir como podemos ajudá-lo a implementar o princípio da atmosfera inerte de forma eficaz!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico