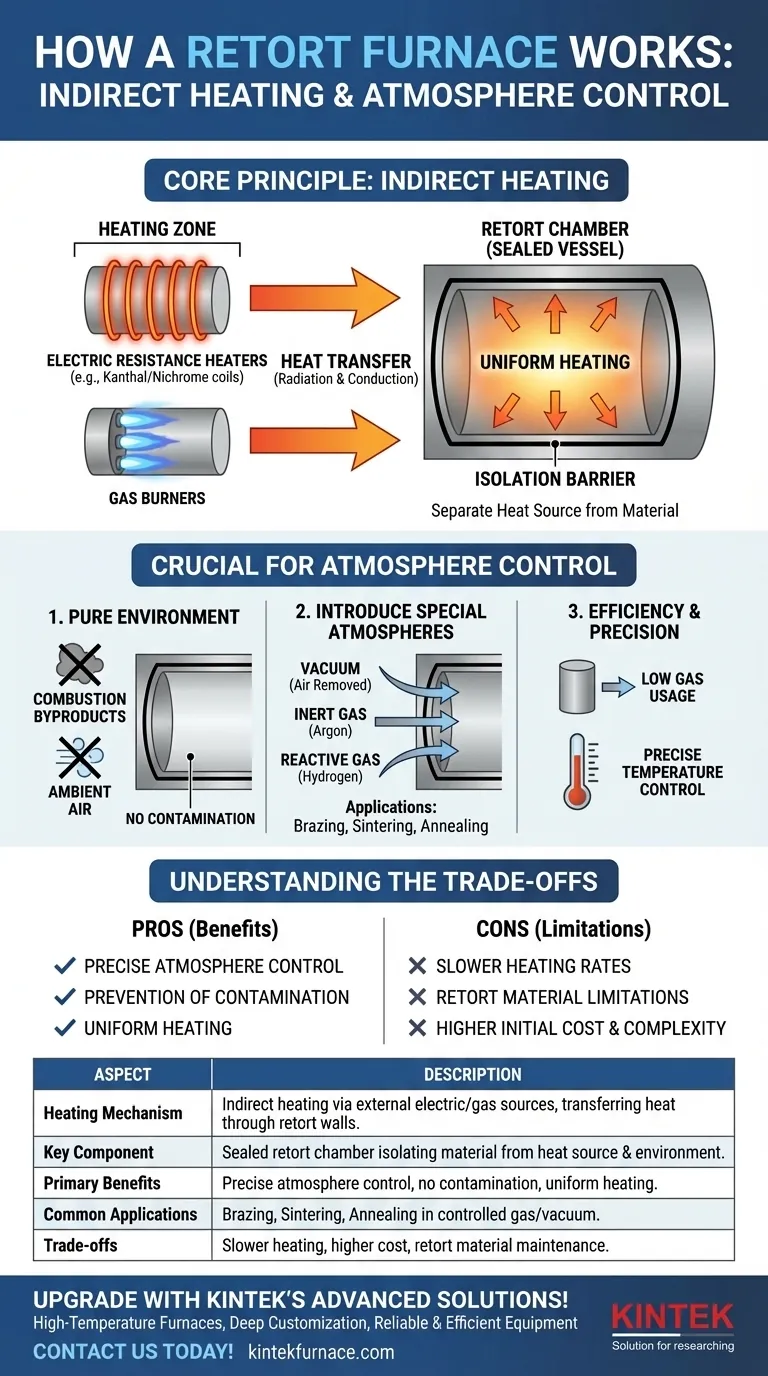

No seu cerne, um forno de retorta funciona aquecendo uma câmara selada a partir do exterior. Ao contrário de um forno de combustão direta, onde chamas ou elementos de aquecimento estão no mesmo espaço que o material, um forno de retorta utiliza aquecedores elétricos externos ou queimadores a gás. Essas fontes de calor aquecem as paredes de um recipiente isolado, conhecido como retorta, que por sua vez irradia calor para o material contido com segurança no interior.

A característica definidora de um forno de retorta não é apenas como ele gera calor, mas por que ele separa a fonte de calor do material. Essa separação intencional é a chave para criar uma atmosfera gasosa perfeitamente controlada dentro da retorta selada, o que é crítico para processos térmicos de alta pureza.

O Princípio Fundamental: Aquecimento Indireto

Toda a operação depende do conceito de aquecimento indireto. O forno é projetado com duas zonas distintas: a zona de aquecimento e a zona de processo (a retorta).

A Fonte de Calor Externa

O processo começa com elementos de aquecimento localizados fora da retorta. Estes são tipicamente de um de dois tipos:

- Aquecedores de Resistência Elétrica: Bobinas feitas de materiais como kanthal ou nicromo são posicionadas ao redor da retorta. Quando a eletricidade passa por elas, elas brilham incandescentes, semelhante aos elementos de um forno elétrico.

- Queimadores a Gás: Para modelos a gás, os queimadores são direcionados para o exterior da retorta, aquecendo-a com chamas controladas.

A Retorta como Câmara Selada

A retorta é o coração do sistema. É um vaso selado, muitas vezes um cilindro ou caixa de liga metálica, que contém o material sendo processado. Este vaso isola completamente o material dos elementos de aquecimento e do ambiente externo.

O Processo de Transferência de Calor

O calor gerado pelos elementos externos não toca diretamente a carga de trabalho. Em vez disso, ele aquece as paredes da retorta. Este calor é então transferido para o material interno principalmente por radiação e condução, garantindo um aumento de temperatura uniforme e suave, sem qualquer interferência química da própria fonte de calor.

Por Que Esta Separação É Crucial: Controle da Atmosfera

O verdadeiro propósito do design da retorta é permitir um controle preciso sobre a atmosfera que envolve o material. Este é um requisito para muitos processos avançados de fabricação e laboratório.

Criando um Ambiente Puro

Ao separar fisicamente a zona de aquecimento da zona de processo, o forno impede que quaisquer subprodutos da combustão (de queimadores a gás) ou ar ambiente contaminem o material. Isso é essencial para aplicações onde mesmo vestígios de oxigênio arruinariam o resultado.

Introduzindo Atmosferas Especiais

A natureza selada da retorta permite aos usuários introduzir gases específicos e altamente controlados. Um vácuo pode ser criado para remover todo o ar, e a câmara pode então ser reabastecida com um gás inerte como Argônio ou um gás reativo como Hidrogênio. Essas atmosferas são críticas para processos como brasagem, sinterização e recozimento, que exigem ambientes químicos específicos para ter sucesso.

Eficiência e Precisão

Como a retorta é um sistema fechado e frequentemente de pequeno volume, ela requer muito pouco gás para criar e manter a atmosfera desejada. Este "baixo consumo de atmosfera" torna o processo eficiente e econômico, enquanto o método de aquecimento indireto permite um controle de temperatura excepcionalmente preciso.

Compreendendo os Compromissos

Embora poderoso, o design do forno de retorta tem compromissos inerentes que são importantes de entender.

Taxas de Aquecimento Mais Lentas

Como o calor deve primeiro saturar a parede da retorta antes de ser transferido para o material interno, o processo geral de aquecimento pode ser mais lento em comparação com fornos de combustão direta, onde as chamas incidem diretamente sobre a carga de trabalho.

Limitações do Material da Retorta

A retorta em si é um componente consumível. Ela está sujeita a estresse térmico extremo e deve ser feita de ligas especializadas que podem suportar altas temperaturas sem se degradar. Com o tempo, as retortas podem empenar ou rachar e precisarão ser substituídas, aumentando os custos operacionais.

Custo Inicial e Complexidade Mais Altos

O design de zona dupla, com seu vaso selado e sistemas de manuseio de gás, é inerentemente mais complexo e caro de fabricar do que um forno mufla simples ou um forno de convecção de combustão direta.

Fazendo a Escolha Certa para o Seu Processo

Decidir se um forno de retorta é necessário depende inteiramente dos requisitos do seu processo.

- Se o seu foco principal é a pureza da atmosfera: Um forno de retorta é essencial para qualquer processo que exija um ambiente gasoso específico e controlado (inerte, redutor ou vácuo).

- Se o seu foco principal é prevenir a contaminação: A retorta selada é inegociável quando os materiais não podem ser expostos a oxigênio ou subprodutos da combustão durante o aquecimento.

- Se o seu foco principal é aquecimento simples no ar: Um forno mufla ou forno de convecção menos complexo e mais econômico é provavelmente a melhor opção para suas necessidades.

Em última análise, escolher um forno de retorta é uma decisão de priorizar o controle atmosférico absoluto e a pureza acima de tudo.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Mecanismo de Aquecimento | Aquecimento indireto via fontes elétricas ou a gás externas, transferindo calor pelas paredes da retorta |

| Componente Chave | Câmara de retorta selada isolando o material da fonte de calor e do ambiente |

| Principais Benefícios | Controle preciso da atmosfera, prevenção de contaminação, aquecimento uniforme |

| Aplicações Comuns | Brasagem, sinterização, recozimento em atmosferas de gás inerte ou reativo |

| Compromissos | Taxas de aquecimento mais lentas, custo inicial mais alto, limitações do material da retorta |

Atualize seu laboratório com as soluções avançadas de fornos de retorta da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura adaptados para controle preciso da atmosfera. Nossa linha de produtos, incluindo fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar seus processos térmicos com equipamentos confiáveis e eficientes!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais