Em última análise, os parâmetros específicos de um forno de atmosfera tipo caixa são ditados pela sua aplicação pretendida. A faixa de temperatura, o tamanho da câmara e o tipo de controle de atmosfera não são arbitrários; são respostas diretas ao material específico que está sendo processado e ao resultado desejado desse processo, seja para pesquisa ou produção industrial.

O principal desafio não é encontrar o "melhor" forno, mas sim definir as suas necessidades de processo com precisão. Uma vez que o seu material, o resultado desejado e a escala operacional estejam claros, as especificações do forno necessárias seguem-se naturalmente.

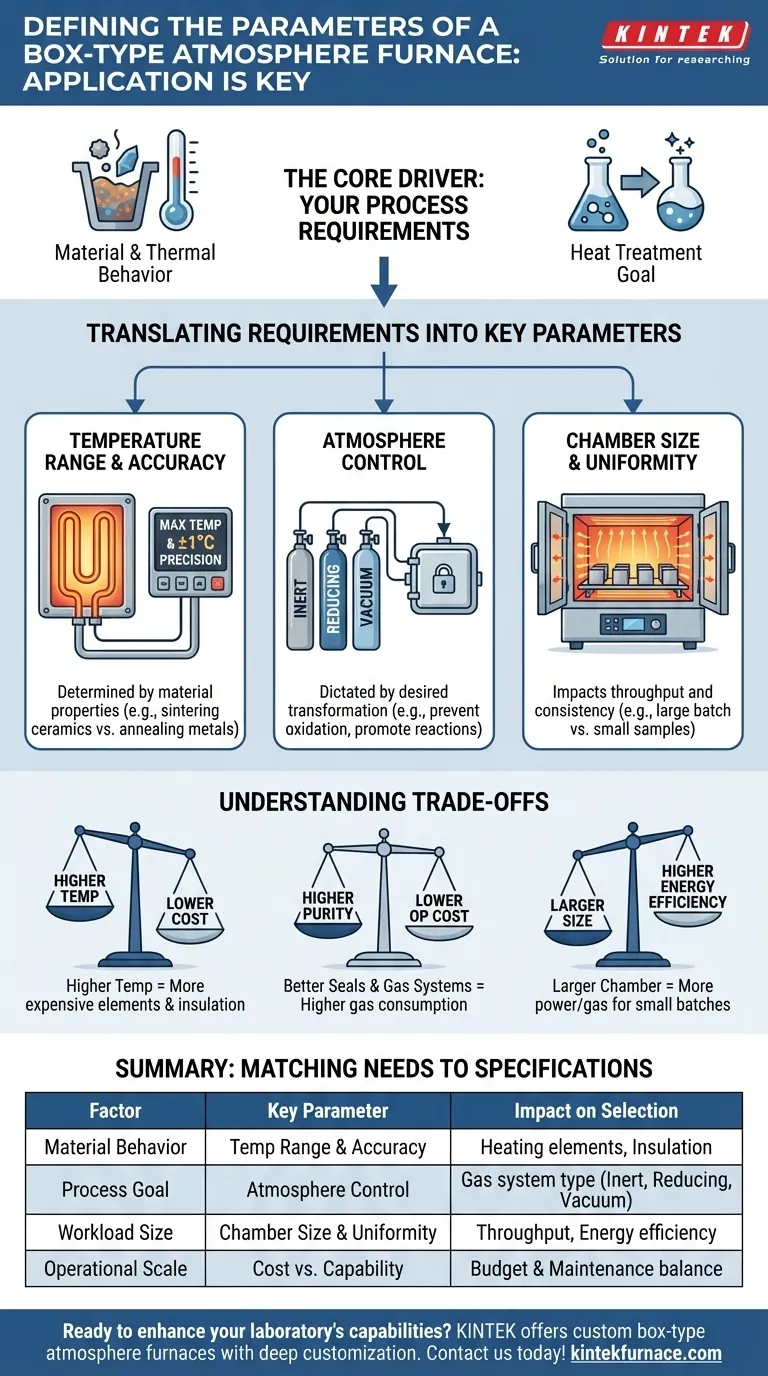

O Principal Impulsor: Seus Requisitos de Processo

Antes de avaliar qualquer modelo de forno, você deve primeiro definir o problema que está tentando resolver. O forno é uma ferramenta, e suas especificações devem corresponder ao trabalho em questão.

Qual é o seu material e o seu comportamento térmico?

O fator primário é o material que você irá aquecer. Suas propriedades químicas e físicas determinam os parâmetros mais críticos do forno.

Por exemplo, a sinterização de cerâmicas avançadas requer temperaturas extremamente altas, enquanto o recozimento de certos metais pode exigir calor mais moderado, mas um controle atmosférico muito rigoroso.

Qual é o objetivo do tratamento térmico?

A transformação desejada do seu material dita o ambiente de que ele precisa. Você está tentando endurecer um metal, ligar materiais em pó ou remover impurezas?

Este objetivo se traduz diretamente na necessidade de uma atmosfera inerte, redutora ou a vácuo para prevenir a oxidação, promover reações químicas específicas ou proteger a integridade do material.

Traduzindo Requisitos em Parâmetros Chave

Uma vez que você tenha definido seu processo, você pode mapear essas necessidades diretamente para as especificações técnicas do forno.

Faixa de Temperatura e Precisão

A temperatura máxima é o parâmetro mais fundamental, impulsionado inteiramente pelo seu processo. Os fornos podem variar de 1000°C para aplicações gerais a mais de 2000°C para materiais especializados.

A precisão do controle de temperatura, muitas vezes dentro de ±1°C a ±5°C, é crítica para processos onde pequenos desvios podem arruinar o produto final. Essa precisão é gerenciada pelo sistema de controle de temperatura e pela qualidade dos elementos de aquecimento.

Controle de Atmosfera

Esta é a característica que define um forno de atmosfera. A escolha do sistema de gás baseia-se na necessidade de proteger o seu material ou influenciá-lo ativamente.

- Gás Inerte (Nitrogênio, Argônio): Usado para criar um ambiente protetor e não reativo para prevenir oxidação e contaminação. Este é o requisito mais comum.

- Gás Redutor (Hidrogênio): Usado para remover ativamente o oxigênio da superfície do material, frequentemente necessário em processos metalúrgicos ou químicos específicos.

- Vácuo: Usado para remover todos os gases atmosféricos, o que é essencial para materiais altamente sensíveis ou para promover a desgaseificação.

Tamanho e Uniformidade da Câmara

O tamanho interno da câmara deve ser grande o suficiente para acomodar sua peça de trabalho ou tamanho de lote. Essa decisão impacta diretamente a produtividade e a eficiência operacional.

No entanto, o tamanho não é a única consideração. A uniformidade de temperatura em toda a câmara é crucial para garantir que cada parte da sua carga de trabalho receba o mesmo tratamento térmico exato, garantindo resultados consistentes.

Componentes Estruturais Principais

Esses requisitos primários então informam a seleção dos componentes físicos do forno.

A faixa de temperatura exigida dita a escolha dos elementos de aquecimento (por exemplo, fio de resistência) e materiais isolantes (por exemplo, fibra cerâmica) necessários para atingir e manter o calor de forma segura e eficiente. A necessidade de uma atmosfera específica dita a qualidade das vedações da câmara e a sofisticação do sistema de fornecimento de gás.

Compreendendo as Compensações

A seleção de um forno envolve o equilíbrio entre capacidades e restrições práticas. Não existe uma solução única perfeita para todas as aplicações.

Temperatura Mais Alta vs. Custo

Atingir temperaturas mais altas (acima de 1700°C) requer elementos de aquecimento e materiais isolantes mais avançados e caros. Isso aumenta significativamente tanto o preço de compra inicial quanto os custos de manutenção a longo prazo.

Pureza da Atmosfera vs. Custo Operacional

Manter uma atmosfera de alta pureza com vazamento mínimo exige uma vedação superior da câmara e sistemas de entrega de gás mais complexos. Isso resulta em custos iniciais mais altos e maior consumo de gases caros como argônio ou hidrogênio.

Tamanho da Câmara vs. Eficiência Energética

Uma câmara maior oferece maior produtividade, mas é significativamente menos eficiente em termos de energia para processar pequenas amostras individuais. Ela consome mais energia e gás para aquecer e purgar o volume maior, tornando-a um desperdício para trabalhos de pequenos lotes.

Como Especificar Seu Forno Ideal

Use seu objetivo principal de processo para priorizar os parâmetros mais importantes do forno.

- Se seu foco principal é pesquisa de materiais de alta temperatura: Priorize a faixa de temperatura máxima e o controle de temperatura preciso e programável para explorar os limites do material.

- Se seu foco principal é prevenir a oxidação em metais sensíveis: Priorize o desempenho de vedação da câmara e a qualidade do sistema de controle de gás inerte.

- Se seu foco principal é produção consistente e de alto volume: Priorize o tamanho da câmara, a uniformidade da temperatura e os recursos robustos de segurança e automação para uma operação confiável e repetível.

Ao definir claramente sua aplicação primeiro, você pode selecionar um forno que não seja apenas capaz, mas perfeitamente adequado às suas necessidades técnicas e operacionais específicas.

Tabela Resumo:

| Fator | Parâmetro Chave | Impacto na Seleção do Forno |

|---|---|---|

| Material e Comportamento Térmico | Faixa e Precisão de Temperatura | Determina elementos de aquecimento e isolamento para processos específicos |

| Objetivo do Processo | Controle de Atmosfera | Influencia o sistema de gás (inerte, redutor, vácuo) para prevenção de oxidação ou reações |

| Tamanho da Carga de Trabalho | Tamanho e Uniformidade da Câmara | Afeta a produtividade e a eficiência energética para tratamento térmico consistente |

| Escala Operacional | Custo vs. Capacidade | Equilibra temperatura, pureza e tamanho com necessidades de orçamento e manutenção |

Pronto para aprimorar as capacidades do seu laboratório com um forno de atmosfera tipo caixa personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos com precisão, aumentando a eficiência e a confiabilidade. Entre em contato hoje para discutir como podemos adaptar um forno às suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico