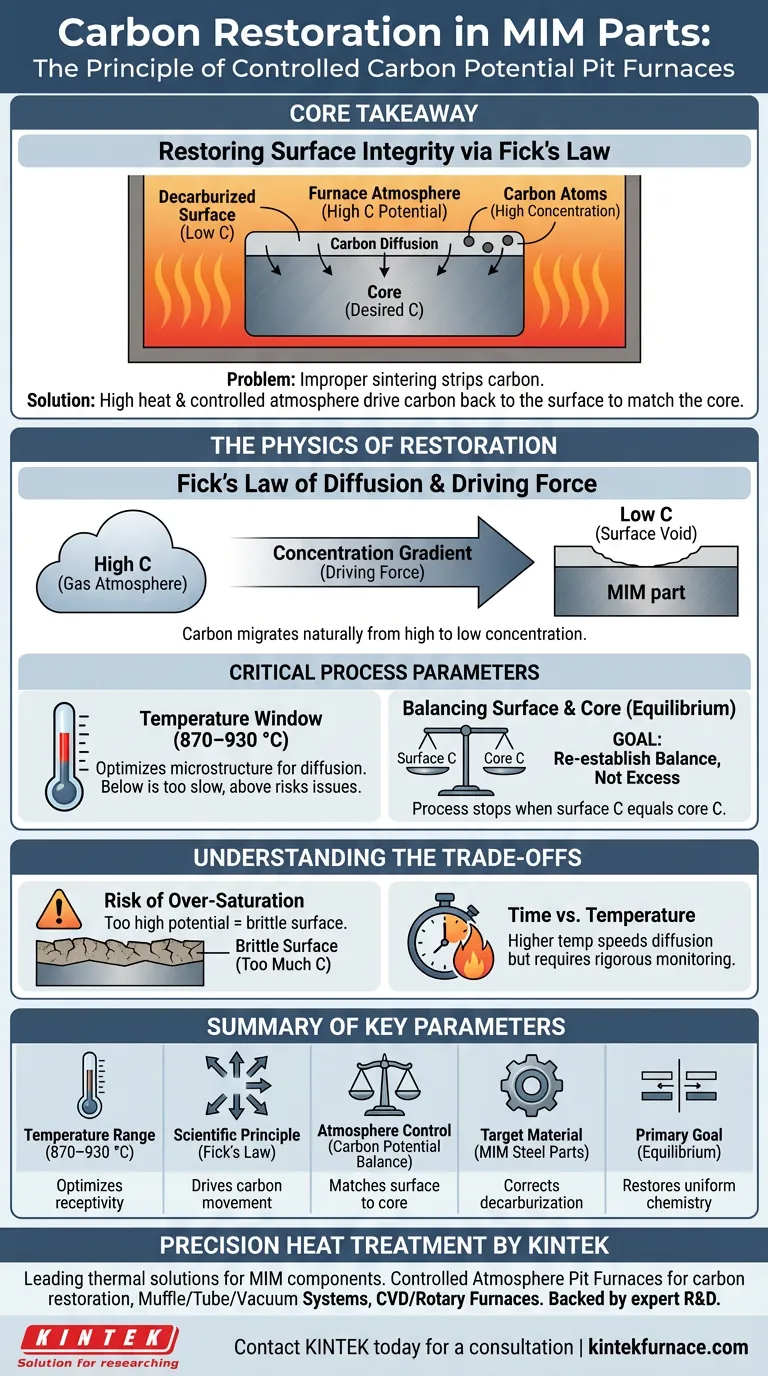

O princípio por trás da restauração de carbono em um forno de poço com potencial de carbono controlado é a aplicação corretiva da Lei de Difusão de Fick. Ao expor peças de Moldagem por Injeção de Metal (MIM) a uma faixa de temperatura específica (870–930 °C) e a uma atmosfera rica em carbono, o forno impulsiona os átomos de carbono de volta para a camada superficial empobrecida do aço até que ela atinja o equilíbrio com o núcleo.

Ponto Principal: Atmosferas de sinterização inadequadas podem remover carbono das superfícies do aço, enfraquecendo a peça. Um forno com potencial de carbono controlado usa calor elevado e pressão atmosférica para forçar o carbono de volta ao aço, restaurando a química superficial do material para corresponder ao seu núcleo interno.

A Física da Restauração

Lei de Difusão de Fick

A base científica deste processo é a Lei de Fick. Esta lei dita que as partículas — neste caso, átomos de carbono — migrarão naturalmente de uma área de alta concentração para uma área de baixa concentração.

O Gradiente de Concentração

Como a peça MIM tem uma superfície descarbonizada (baixo teor de carbono), o forno cria um "potencial de carbono" na atmosfera que é maior do que a superfície, mas igual à especificação desejada do núcleo.

Força Motriz

Essa diferença de concentração cria uma força motriz. Átomos de carbono da atmosfera gasosa penetram na superfície do aço para preencher o "vazio" deixado por erros de processamento anteriores.

Parâmetros Críticos do Processo

A Janela de Temperatura

A restauração de carbono requer um ambiente térmico específico para funcionar corretamente. O processo é tipicamente realizado entre 870 e 930 °C.

Por que essa Faixa é Importante

Nessas temperaturas, a microestrutura do aço é receptiva à difusão. Abaixo dessa faixa, a difusão é muito lenta; significativamente acima dela, você corre o risco de outros problemas metalúrgicos.

Equilibrando Superfície e Núcleo

O objetivo final não é adicionar carbono *em excesso* (o que seria cementação), mas sim restabelecer um equilíbrio. O processo para quando o teor de carbono na superfície é igual ao teor de carbono no núcleo.

Entendendo as Compensações

Risco de Super-Saturação

O controle preciso da atmosfera é inegociável. Se o potencial de carbono no forno for definido muito alto, você excederá o alvo, resultando em uma superfície quebradiça com excesso de carbono.

Tempo vs. Temperatura

Embora temperaturas mais altas dentro da faixa de 870–930 °C acelerem a difusão, elas também exigem um monitoramento mais rigoroso para evitar o crescimento de grãos ou distorção nas peças MIM.

Fazendo a Escolha Certa para o Seu Objetivo

Para utilizar efetivamente um forno de poço para restauração de carbono, você deve alinhar o processo com seus requisitos de qualidade.

- Se o seu foco principal é corrigir erros de sinterização: Garanta que o potencial de carbono do forno corresponda estritamente ao teor de carbono exigido pela liga específica para evitar a criação de um novo problema.

- Se o seu foco principal é a eficiência do processo: Opere mais perto do limite superior de 930 °C para maximizar a taxa de difusão, mas aumente a frequência da amostragem da atmosfera.

Dominar este equilíbrio garante que suas peças MIM mantenham força e dureza uniformes de dentro para fora.

Tabela Resumo:

| Parâmetro | Especificação | Propósito na Restauração de Carbono |

|---|---|---|

| Faixa de Temperatura | 870 – 930 °C | Otimiza a receptividade da microestrutura para difusão de carbono |

| Princípio Científico | Lei de Difusão de Fick | Impulsiona o carbono de alta concentração (gás) para baixa (superfície do aço) |

| Controle de Atmosfera | Equilíbrio do Potencial de Carbono | Corresponde ao teor de carbono da superfície ao núcleo interno |

| Material Alvo | Peças de Aço MIM | Corrige a descarbonização causada por atmosferas de sinterização inadequadas |

| Objetivo Principal | Equilíbrio | Restaura a química superficial uniforme sem super-saturação |

Tratamento Térmico de Precisão para Componentes MIM Críticos

Não deixe que a descarbonização comprometa a resistência e a dureza de suas peças de Moldagem por Injeção de Metal. A KINTEK fornece soluções térmicas líderes na indústria, projetadas para restaurar a integridade do material e garantir qualidade uniforme.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de equipamentos de laboratório de alta temperatura, incluindo:

- Fornos de Poço com Atmosfera Controlada para restauração precisa de carbono.

- Sistemas Muffle, Tubo e Vácuo para processamento térmico versátil.

- Fornos CVD e Rotativos adaptados para síntese avançada de materiais.

Seja para corrigir erros de sinterização ou otimizar a eficiência do processo, os sistemas personalizáveis da KINTEK são projetados para atender às suas necessidades metalúrgicas exclusivas.

Pronto para elevar o desempenho do seu material? Entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Referências

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que é um forno de caixa com atmosfera controlada e suas principais aplicações? Essencial para Ambientes Controlados de Alta Temperatura

- Como o ambiente térmico controlado de um forno de laboratório suporta a síntese hidrotermal de NH2-MIL-125?

- Como funciona um forno de lâmpadas integrado a uma máquina de ensaio de tração? Análise de Resistência ao Cisalhamento em Alta Temperatura por Especialistas

- Qual é a aplicação do forno de atmosfera de recozimento tipo caixa na fabricação de autopeças? Aumentar o Desempenho e a Eficiência

- Qual é a função de um forno de secagem a vácuo de laboratório no tratamento de pós de catalisador? | Guia Especializado

- Como a atmosfera do forno impacta as propriedades finais de um material? Domine a Engenharia de Materiais com Atmosferas Controladas

- Como um forno de atmosfera tipo caixa consegue um controle preciso da atmosfera? Descubra os Sistemas Chave para um Tratamento Térmico Confiável

- O que é tratamento térmico em atmosfera controlada e quais são seus principais propósitos? Alcance Resultados Metalúrgicos Superiores