Em suma, um forno de caixa com atmosfera controlada é um forno industrial de alta temperatura com uma capacidade adicional crucial: a capacidade de substituir o ar dentro da sua câmara selada por um gás específico e controlado. Esta função é essencial para processos onde a exposição ao oxigénio ou a outros contaminantes transportados pelo ar a altas temperaturas arruinaria o produto final.

A função principal de um forno com atmosfera controlada não é apenas aquecer um material, mas controlar precisamente o seu ambiente químico durante o aquecimento. Isto previne reações indesejadas como a oxidação (ferrugem ou formação de carepa) e permite a criação de materiais com propriedades específicas e altamente projetadas.

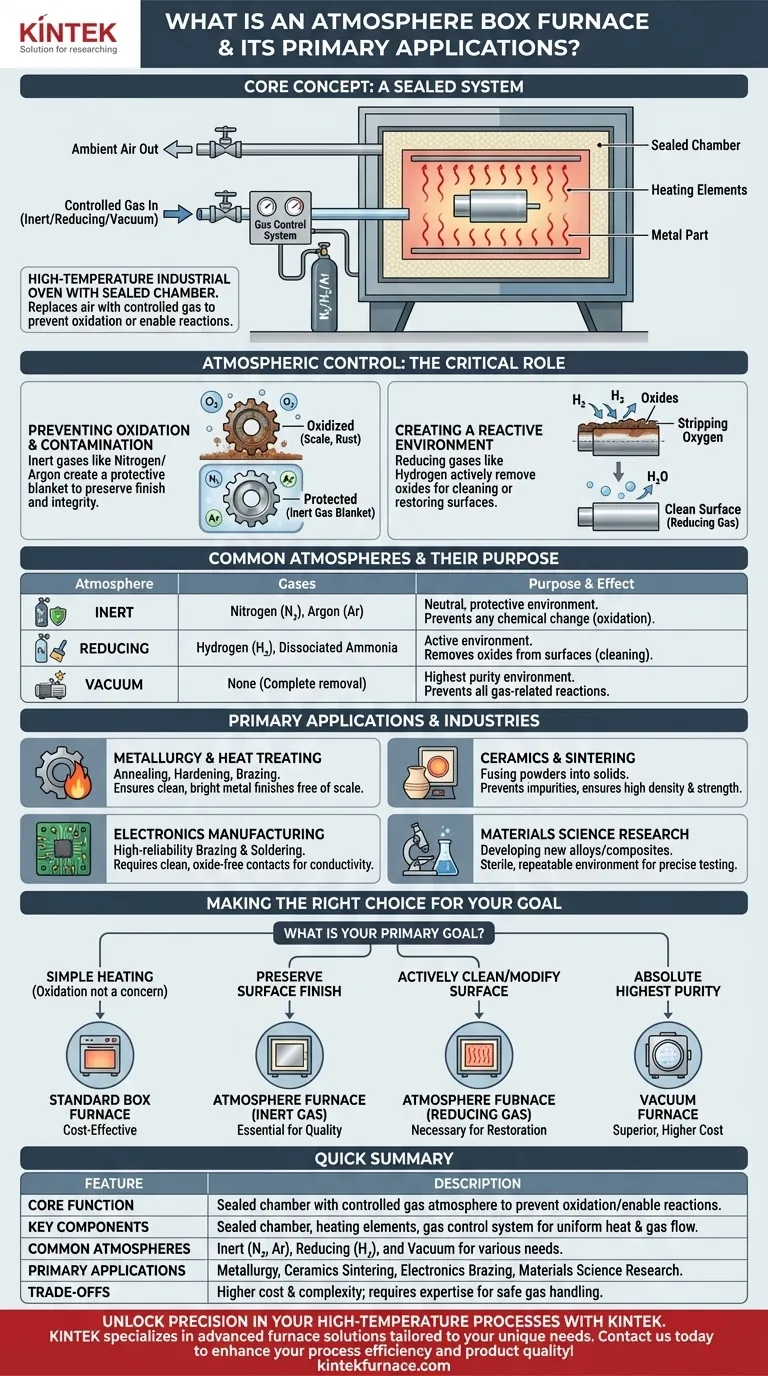

Como Funciona um Forno de Caixa com Atmosfera Controlada

O Conceito Central: Um Sistema Selado

Um forno padrão aquece materiais em ar ambiente. Um forno com atmosfera controlada, por vezes chamado de forno mufla, opera dentro de uma câmara em forma de caixa, hermeticamente selada.

Este design selado permite aos operadores primeiro remover o ar ambiente e depois introduzir um gás específico ou criar vácuo, estabelecendo uma "atmosfera" controlada.

Componentes Chave

O sistema é construído em torno de três componentes principais:

- A Câmara Selada: Uma caixa resistente a altas temperaturas, muitas vezes revestida com isolamento cerâmico, projetada para evitar o vazamento de gás para dentro ou para fora.

- Elementos de Aquecimento: Estes circundam a câmara para fornecer calor uniforme e precisamente controlado, muitas vezes atingindo temperaturas muito elevadas.

- Sistema de Controlo de Gás: Um sistema de tubos, válvulas e medidores que purga a câmara do ar e injeta o gás desejado a uma taxa controlada.

Modelos avançados incluem controladores programáveis para automatizar ciclos de temperatura e fluxo de gás, garantindo a repetibilidade e segurança do processo.

O Papel Crítico do Controlo Atmosférico

Controlar a atmosfera é essencial para prevenir reações químicas destrutivas e, em alguns casos, promover reações benéficas.

Prevenção de Oxidação e Contaminação

A altas temperaturas, a maioria dos metais e muitos outros materiais reagem agressivamente com o oxigénio. Este processo, a oxidação, cria uma camada de carepa ou óxido na superfície do material, alterando as suas dimensões, acabamento e propriedades.

Ao substituir o ar por um gás inerte como nitrogénio ou árgon, o forno cria uma manta protetora em torno do material, prevenindo completamente a oxidação.

Criação de um Ambiente Reativo

Por vezes, o objetivo não é prevenir uma reação, mas provocar uma específica.

Um forno pode ser preenchido com um gás redutor, como hidrogénio, para remover ativamente átomos de oxigénio da superfície de um material. Esta é uma técnica comum para limpar ou restaurar componentes oxidados.

Atmosferas Comuns e o Seu Propósito

- Inerte (Nitrogénio, Árgon): Um ambiente neutro e protetor para prevenir qualquer alteração química.

- Redutor (Hidrogénio, Amoníaco Dissociado): Um ambiente ativo usado para remover óxidos da superfície de um material.

- Vácuo: A remoção completa de todos os gases, fornecendo o ambiente de processamento mais puro possível e prevenindo quaisquer reações relacionadas com gases.

Aplicações e Indústrias Principais

A capacidade de controlar o ambiente de um material a altas temperaturas torna estes fornos indispensáveis na fabricação avançada e na investigação.

Metalurgia e Tratamento Térmico

Fornos com atmosfera controlada são usados para processos como recozimento, endurecimento e brasagem de metais. Eles garantem que os componentes saiam do calor com um acabamento limpo e brilhante, livre da carepa e descoloração causadas pela oxidação.

Cerâmica e Sinterização

A sinterização é o processo de fusão de materiais em pó (como cerâmicas ou metais) numa massa sólida usando calor. Realizar isso numa atmosfera controlada previne que impurezas fiquem presas no produto final e garante densidade e resistência superiores.

Fabrico de Eletrónicos

Ao unir componentes eletrónicos, qualquer oxidação nos contactos metálicos pode impedir a condutividade elétrica. Um forno com atmosfera controlada proporciona o ambiente limpo necessário para brasagem e soldadura de alta fiabilidade.

Investigação em Ciência dos Materiais

Para cientistas que desenvolvem novas ligas, compósitos ou materiais avançados, um forno com atmosfera controlada oferece um ambiente estéril e repetível. Permite-lhes testar como um material se comporta sob condições térmicas e químicas precisas.

Compreendendo as Compromissos

Embora poderoso, um forno com atmosfera controlada nem sempre é a ferramenta certa para o trabalho.

Maior Complexidade e Custo

As vedações, a tubagem de gás e os sistemas de controlo tornam estes fornos significativamente mais complexos e caros do que um forno padrão de circulação de ar.

Demandas Operacionais

Operar um forno com atmosfera controlada requer mais conhecimento. Gerir o fluxo de gás, garantir que a câmara seja devidamente purgada de ar e manter uma vedação perfeita são críticos para o sucesso. Trabalhar com gases inflamáveis como o hidrogénio também introduz protocolos de segurança significativos.

Limitações de Processamento em Lotes

Como um tipo de forno de caixa, os materiais são carregados, processados e descarregados em lotes individuais. Esta operação "intermitente" é menos adequada para linhas de produção de alto volume e contínuas, onde os fornos tipo transportador são mais eficientes.

Fazer a Escolha Certa para o Seu Objetivo

Decidir se precisa de um forno com atmosfera controlada resume-se à qualidade exigida para a sua peça final.

- Se o seu foco principal é simplesmente aquecer um material onde a oxidação superficial não é uma preocupação: Um forno de caixa padrão, sem atmosfera, é mais rentável e mais simples de operar.

- Se o seu foco principal é preservar o acabamento superficial e a integridade do material a alta temperatura: Um forno com atmosfera controlada usando um gás inerte (nitrogénio ou árgon) é essencial.

- Se o seu foco principal é limpar ou modificar ativamente a química da superfície do material: Um forno capaz de manusear um gás redutor (como hidrogénio) é necessário.

- Se o seu foco principal é alcançar a pureza absoluta mais alta com zero interação atmosférica: Um forno a vácuo é a escolha superior, embora muitas vezes mais cara.

Em última análise, a escolha do forno certo depende se está simplesmente a aplicar calor ou a projetar precisamente as propriedades finais de um material.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Função Principal | Câmara selada com atmosfera gasosa controlada para prevenir a oxidação e permitir reações químicas específicas durante o aquecimento. |

| Componentes Chave | Câmara selada, elementos de aquecimento, sistema de controlo de gás para calor uniforme e fluxo de gás. |

| Atmosferas Comuns | Inerte (ex: nitrogénio, árgon), redutora (ex: hidrogénio) e vácuo para várias necessidades de processamento. |

| Aplicações Primárias | Metalurgia (recozimento, endurecimento), sinterização de cerâmicas, brasagem de eletrónicos e investigação em ciência dos materiais. |

| Compromissos | Custo e complexidade mais elevados do que fornos padrão; requer conhecimento para operação segura com gases como hidrogénio. |

Desbloqueie a Precisão nos Seus Processos de Alta Temperatura com a KINTEK

Está a enfrentar desafios com a oxidação de materiais ou resultados inconsistentes no seu laboratório? A KINTEK especializa-se em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades únicas. Aproveitando a nossa excecional I&D e fabrico interno, oferecemos uma linha de produtos diversa, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais, seja em metalurgia, cerâmica, eletrónica ou investigação em ciência dos materiais.

Não deixe que problemas atmosféricos atrasem as suas inovações—contacte-nos hoje para discutir como os nossos fornos podem melhorar a eficiência do seu processo e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior