A atmosfera dentro de um forno não é um pano de fundo inerte; é um ingrediente ativo no processo de tratamento térmico. Ao controlar os gases que cercam um material durante o aquecimento, você está controlando as reações químicas que ocorrem em sua superfície. Isso dita diretamente as propriedades finais do material, incluindo sua dureza, resistência, resistência à corrosão e acabamento superficial.

Uma atmosfera de forno controlada é uma ferramenta de precisão. Ela vai além de simplesmente prevenir danos como a oxidação e permite que você adicione ou remova intencionalmente elementos na superfície do material, engenharia fundamentalmente suas características de desempenho final.

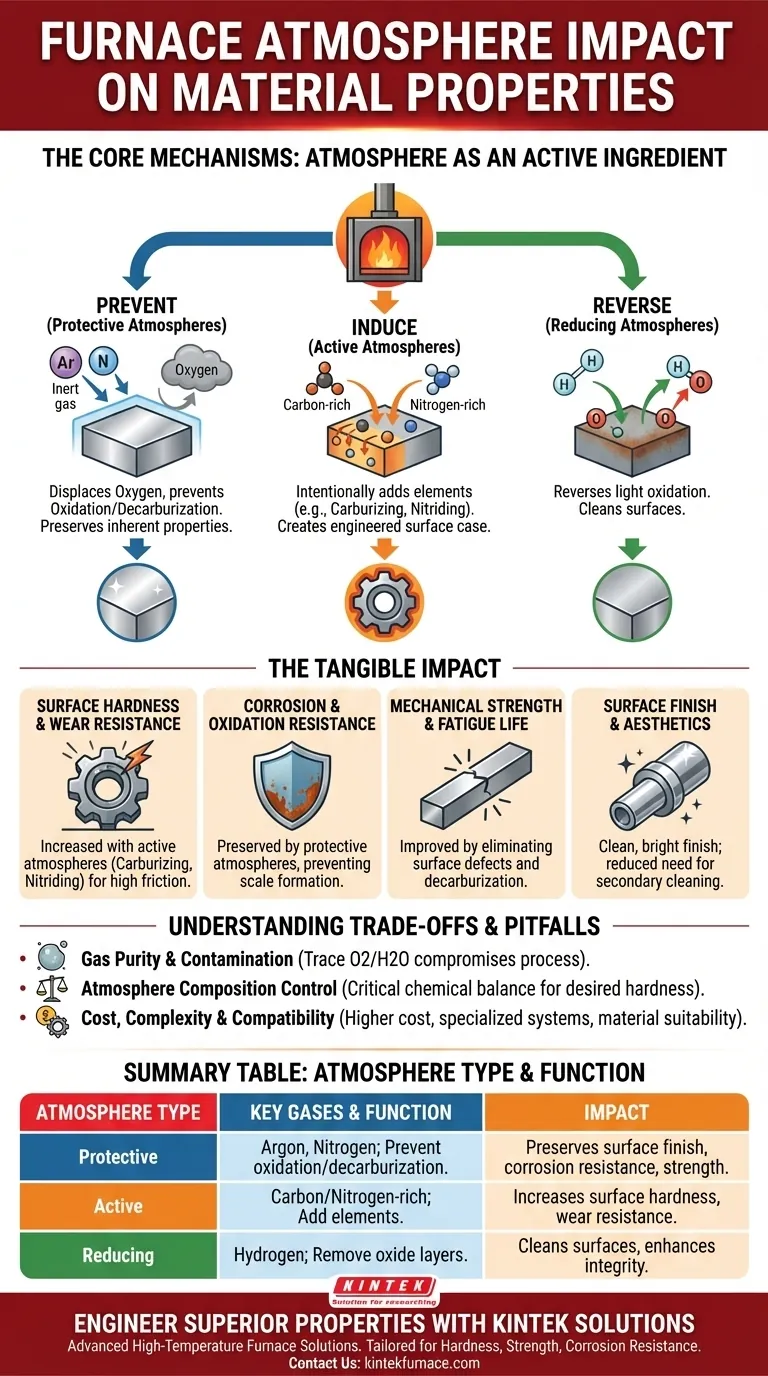

Os Mecanismos Centrais: Como a Atmosfera Controla as Reações

Para entender o impacto, você deve ver a atmosfera como uma fonte de potencial químico. As altas temperaturas dentro de um forno atuam como um catalisador, acelerando as reações entre o gás e o material.

Prevenindo Reações Indesejadas (Atmosferas Protetoras)

A função mais básica de uma atmosfera controlada é proteger o material do ar. O aquecimento em ar ambiente, que é rico em oxigênio, causa oxidação (formação de carepa ou ferrugem) e, para aços, descarburização (perda de carbono superficial).

Uma atmosfera inerte, usando gases como argônio ou nitrogênio, desloca o oxigênio. Isso previne essas reações prejudiciais, preservando as propriedades inerentes do material e garantindo um acabamento de superfície limpo e brilhante.

Induzindo Reações Desejadas (Atmosferas Ativas)

As atmosferas ativas são projetadas para alterar intencionalmente a química da superfície de uma peça. Ao introduzir gases específicos, você pode difundir novos elementos na camada superficial do material.

Exemplos comuns incluem cementação (adição de carbono para aumentar a dureza superficial) ou nitretação (adição de nitrogênio para resistência ao desgaste). Isso cria um material composto: uma camada externa dura e resistente sobre um núcleo mais dúctil.

Criando um Ambiente Redutor

Uma atmosfera redutora, tipicamente contendo hidrogênio, pode reverter a oxidação leve. Ela remove ativamente átomos de oxigênio da superfície do material, o que pode ser útil para limpar peças que podem ter sido levemente oxidadas antes do tratamento.

O Impacto Tangível nas Propriedades Finais do Material

O controle dessas reações superficiais tem um efeito direto e previsível no desempenho final do componente.

Dureza Superficial e Resistência ao Desgaste

Atmosferas ativas que adicionam carbono (cementação) ou nitrogênio (nitretação) criam uma camada superficial extremamente dura, ou "caixa". Isso é crítico para componentes como engrenagens e rolamentos que experimentam alta fricção e desgaste.

Resistência à Corrosão e Oxidação

O uso de uma atmosfera protetora evita a formação de carepa de óxido. Isso não só resulta em um melhor acabamento superficial, mas também preserva a resistência natural do material à corrosão, pois o metal base protetor não é consumido.

Resistência Mecânica e Vida à Fadiga

Defeitos superficiais como cavidades de oxidação ou uma camada descarburizada macia atuam como concentradores de tensões. Ao prevenir esses defeitos, uma atmosfera controlada garante que a resistência total do material seja alcançada e melhora significativamente sua vida à fadiga, eliminando potenciais locais de iniciação de trincas.

Acabamento Superficial e Estética

Para muitas aplicações, a aparência é importante. Uma peça tratada em atmosfera protetora sai do forno limpa, brilhante e livre de carepa. Isso muitas vezes elimina a necessidade de operações de limpeza secundárias, como jateamento de areia ou decapagem química.

Compreendendo as Trocas e Armadilhas Comuns

Embora poderoso, o controle da atmosfera não é isento de desafios. O sucesso requer precisão e compreensão das potenciais desvantagens.

Pureza do Gás e Contaminação

A eficácia de uma atmosfera depende de sua pureza. Quantidades mínimas de oxigênio ou vapor de água em um suprimento de gás inerte ainda podem causar descoloração e oxidação, comprometendo todo o processo.

Controle da Composição da Atmosfera

Em atmosferas ativas, o equilíbrio químico é crítico. Potencial de carbono excessivo em uma atmosfera de cementação pode levar à formação de fuligem na superfície da peça. Potencial muito baixo não alcançará a dureza desejada.

Custo e Complexidade

Fornalhas de atmosfera são mais complexas e caras de operar do que fornalhas de ar simples. O custo de gases inertes ou de processo especializados, juntamente com os sistemas de monitoramento e segurança necessários, deve ser considerado na decisão.

Compatibilidade Material-Atmosfera

Nem todas as atmosferas são adequadas para todos os materiais. Por exemplo, embora o nitrogênio seja frequentemente considerado inerte, ele pode reagir com certas ligas, como aquelas que contêm titânio ou alumínio em altas temperaturas, formando nitretos indesejáveis.

Fazendo a Escolha Certa para o Seu Objetivo

A atmosfera correta é determinada inteiramente pelo resultado desejado para o material.

- Se o seu foco principal é preservar as propriedades existentes do material e obter uma superfície limpa: Use uma atmosfera inerte protetora, como nitrogênio ou argônio de alta pureza, para evitar todas as reações superficiais.

- Se o seu foco principal é aumentar a dureza superficial e a resistência ao desgaste: Use uma atmosfera ativa para cementação ou nitretação para difundir elementos de endurecimento na superfície.

- Se o seu foco principal é limpar uma superfície ligeiramente oxidada durante o processamento: Use uma atmosfera redutora contendo hidrogênio para remover a camada de óxido existente.

- Se o seu foco principal é um processamento sensível ao custo onde o acabamento superficial não é crítico: O aquecimento em ar ambiente pode ser aceitável, mas você deve considerar a perda de material devido à carepa e a potencial degradação das propriedades mecânicas.

Dominar a atmosfera do forno transforma o tratamento térmico de um simples processo de aquecimento em uma ferramenta precisa de engenharia de materiais.

Tabela Resumo:

| Tipo de Atmosfera | Gases Chave | Função Primária | Impacto nas Propriedades do Material |

|---|---|---|---|

| Protetora | Argônio, Nitrogênio | Prevenir oxidação e descarburização | Preserva o acabamento superficial, resistência à corrosão e resistência mecânica |

| Ativa | Rica em Carbono, Rica em Nitrogênio | Adicionar elementos via cementação/nitretação | Aumenta a dureza superficial e a resistência ao desgaste |

| Redutora | Hidrogênio | Remover camadas de óxido | Limpa superfícies e melhora a integridade do material |

Pronto para projetar propriedades superiores de materiais com atmosferas de forno de precisão? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendemos às suas necessidades experimentais exclusivas, proporcionando maior dureza, resistência e resistência à corrosão para seus materiais. Entre em contato hoje para discutir como nossas soluções personalizadas podem otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior