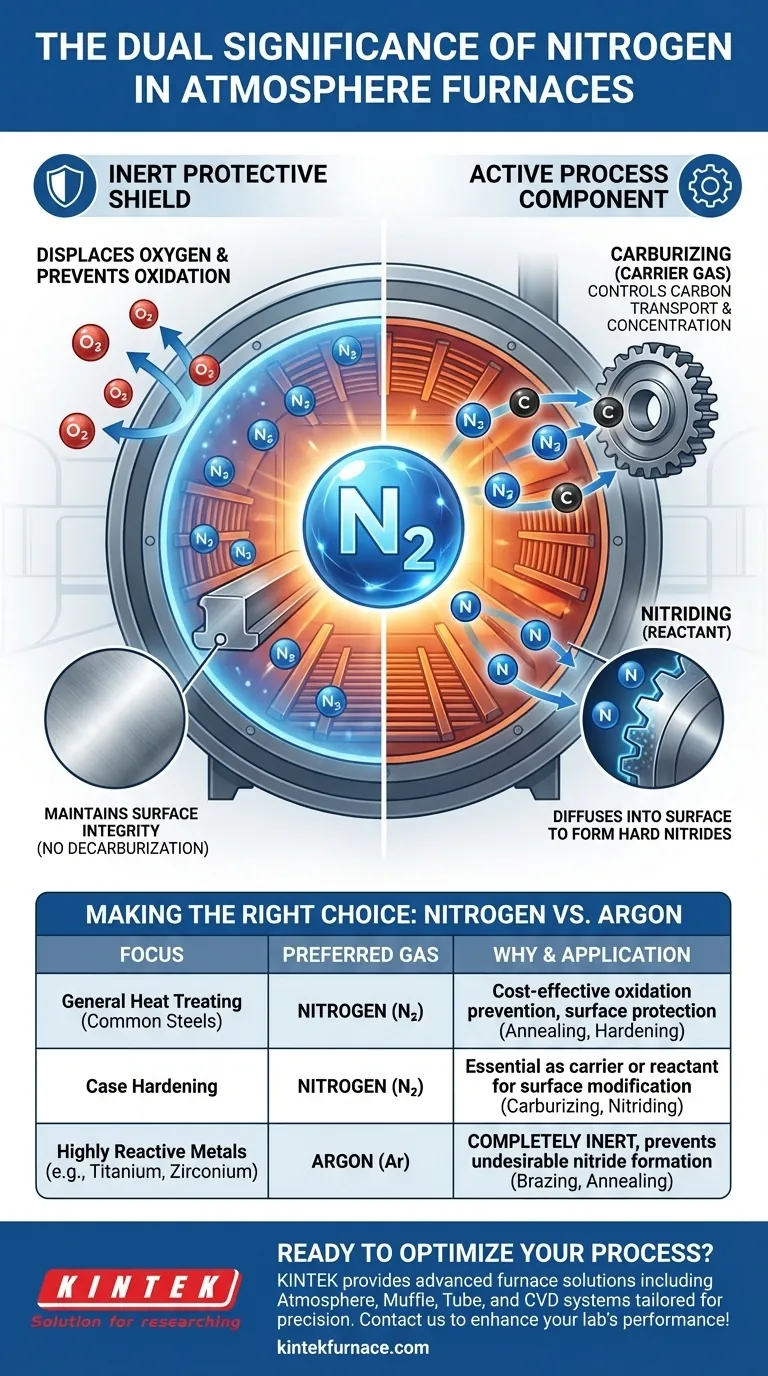

Em fornos com atmosfera controlada, o nitrogênio serve tanto como um escudo protetor quanto como um ingrediente ativo. Sua principal importância é prevenir reações destrutivas como a oxidação, deslocando o oxigênio do ambiente do forno. Além disso, ele também desempenha um papel direto e funcional como um componente químico chave em tratamentos de endurecimento de superfície, como a nitretação, e como gás de arraste na cementação.

O valor central do nitrogênio reside em sua dualidade. Embora seja mais comumente usado como um gás inerte de custo-benefício para proteger peças contra a oxidação, ele também é intencionalmente usado como um elemento reativo para alterar fundamentalmente as propriedades da superfície do aço para aplicações avançadas.

O Papel Principal: Um Escudo Protetor Inerte

Nas altas temperaturas necessárias para o tratamento térmico, metais como o aço tornam-se altamente reativos com o oxigênio presente no ar normal. O nitrogênio é usado para criar uma atmosfera inerte, deslocando esse oxigênio e prevenindo reações químicas indesejadas.

Prevenção da Oxidação

O propósito mais imediato e comum de uma atmosfera de nitrogênio é prevenir a oxidação. Quando aquecido na presença de oxigênio, o aço forma rapidamente uma camada de óxido de ferro, comumente conhecida como carepa.

Essa carepa é indesejável, pois danifica o acabamento da superfície, pode interferir em etapas de processamento subsequentes e representa uma perda de material. Uma atmosfera de nitrogênio protege efetivamente as peças, isolando-as do oxigênio.

Garantindo a Integridade da Superfície

Além de apenas prevenir a carepa visível, uma atmosfera inerte de nitrogênio protege a integridade metalúrgica da superfície da peça. Ela previne a descarbonetação, um processo onde o carbono se difunde para fora da superfície do aço, deixando-a mole e fraca.

Ao manter uma superfície limpa, brilhante e quimicamente inalterada, o nitrogênio garante que o componente retenha suas propriedades mecânicas especificadas após o tratamento térmico.

O Papel Secundário: Um Componente Ativo do Processo

Embora frequentemente usado por suas propriedades não reativas, o nitrogênio também é um ingrediente ativo crítico em vários processos chave de modificação de superfície. Nessas aplicações, ele não é inerte, mas sim destinado a reagir com o aço.

Gás de Arraste na Cementação

Na cementação, o objetivo é difundir carbono na superfície do aço para criar uma camada dura e resistente ao desgaste. Este processo requer uma atmosfera rica em carbono, tipicamente usando gases como metano ou propano.

O nitrogênio é usado como "gás de arraste" ou "diluente", compondo a maior parte da atmosfera do forno. Ele controla a concentração do gás ativo rico em carbono e o transporta uniformemente para a superfície do componente.

O Reagente Chave na Nitretação

Nos processos de nitretação, o nitrogênio é o principal elemento ativo. O objetivo é difundir átomos de nitrogênio — e não apenas gás nitrogênio atmosférico ($\text{N}_2$) — na superfície do aço.

Esses átomos de nitrogênio reagem com o ferro e outros elementos de liga para formar compostos de nitreto extremamente duros. Isso cria uma superfície endurecida por difusão com excepcional resistência ao desgaste, resistência à fadiga e resistência à corrosão. Aqui, o nitrogênio não está prevenindo uma reação; ele é a reação.

Compreendendo as Trocas: Nitrogênio vs. Outros Gases

Embora o nitrogênio seja o gás de atmosfera mais comum devido à sua eficácia e baixo custo, ele não é universalmente aplicável. Entender suas limitações é fundamental para o controle do processo.

Quando Usar Nitrogênio

Para a grande maioria dos processos de tratamento térmico envolvendo aços carbono e ligados — como recozimento, têmpera e cementação — o nitrogênio é a escolha ideal. Ele oferece excelente proteção a um custo muito menor do que outros gases inertes.

Quando Escolher Argônio

Alguns materiais, como titânio, zircônio e certos graus de aço inoxidável, são tão reativos que podem formar nitretos indesejáveis mesmo em uma atmosfera de nitrogênio padrão.

Para esses materiais altamente sensíveis, um gás mais verdadeiramente inerte como o argônio é necessário. Embora significativamente mais caro, o argônio não reagirá com o metal sob quaisquer condições de tratamento térmico, garantindo um ambiente completamente inerte para processos como brasagem ou recozimento de ligas reativas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da atmosfera correta é fundamental para alcançar o resultado metalúrgico desejado. Sua escolha depende inteiramente do material que está sendo processado e do resultado pretendido.

- Se seu foco principal é o tratamento térmico geral de aços comuns: O nitrogênio é sua escolha mais econômica para prevenir oxidação e descarbonetação.

- Se seu foco principal é o endurecimento superficial: O nitrogênio é essencial, servindo como gás de arraste para a cementação ou como agente ativo de endurecimento na nitretação.

- Se seu foco principal é o processamento de metais altamente reativos (ex: titânio, aços inoxidáveis especiais): Você deve usar um gás mais inerte como o argônio para evitar a formação de compostos superficiais indesejados.

Dominar o uso do nitrogênio — tanto como protetor quanto como reagente — é fundamental para controlar o resultado de qualquer processo avançado de tratamento térmico.

Tabela de Resumo:

| Papel do Nitrogênio | Funções Principais | Aplicações Comuns |

|---|---|---|

| Escudo Protetor | Previne oxidação e descarbonetação, mantém a integridade da superfície | Recozimento, têmpera de aços carbono e ligados |

| Componente Ativo | Atua como gás de arraste na cementação, reagente na nitretação para endurecimento da superfície | Processos de nitretação, cementação para resistência ao desgaste e fadiga |

| Trocas (Trade-offs) | Econômico para a maioria dos aços; usar argônio para metais altamente reativos como titânio | Processamento de titânio, zircônio ou aços inoxidáveis especiais |

Pronto para otimizar seus processos de tratamento térmico com a solução de forno correta? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos de alta temperatura avançados adaptados às suas necessidades. Nossa linha de produtos — incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD — é projetada para precisão e eficiência. Com fortes capacidades de personalização profunda, podemos atender precisamente aos seus requisitos experimentais únicos, quer você esteja trabalhando com aços comuns ou ligas reativas. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar o desempenho do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior