Na fabricação automotiva, um forno de atmosfera de recozimento tipo caixa é usado principalmente para o tratamento térmico crítico de componentes de motor de alto desempenho. Sua aplicação mais proeminente é a revenimento de molas de válvula de aço de alto carbono, um processo que confere a força e a elasticidade necessárias para que suportem milhões de ciclos em um ambiente de motor de alta velocidade.

O valor central deste forno não é simplesmente aquecer metal; é a capacidade de manipular com precisão a estrutura interna de um material em uma atmosfera controlada e protetora. Isso garante que as autopeças atinjam as propriedades mecânicas exatas exigidas para confiabilidade e desempenho extremos, sem degradação da superfície.

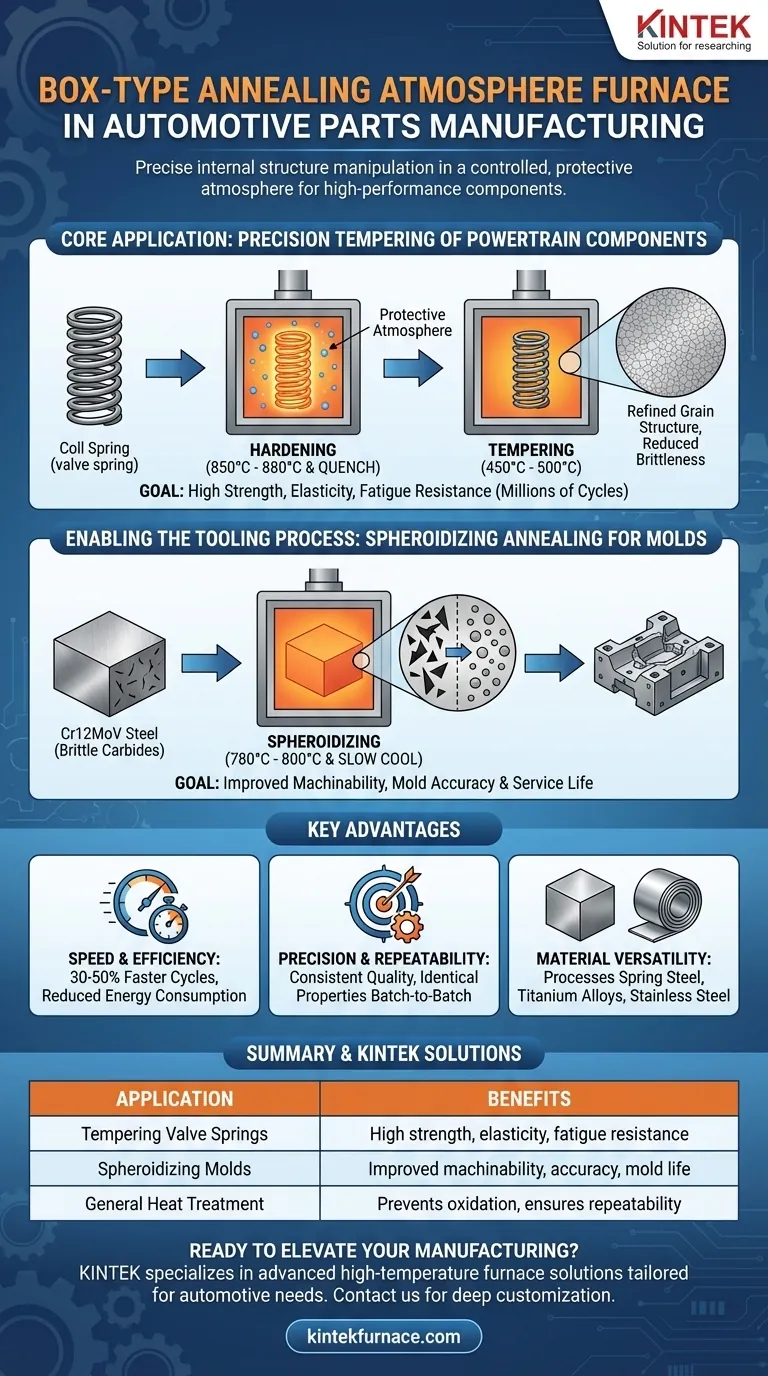

A Aplicação Central: Revenimento de Precisão de Componentes do Trem de Força

O uso mais direto dessa tecnologia na produção de autopeças é para o tratamento térmico pós-têmpera, especificamente o revenimento. Isso refina a estrutura de grão do metal após ele ter sido endurecido.

Como Funciona: O Exemplo da Mola da Válvula

O processo para um componente como uma mola de válvula é altamente específico. Primeiro, o aço da mola de alto carbono é aquecido entre 850°C e 880°C e, em seguida, resfriado rapidamente por têmpera em óleo.

Após esta etapa de endurecimento, a mola é revenida no forno tipo caixa a uma temperatura mais baixa, tipicamente 450°C a 500°C.

O Objetivo da Engenharia: Alta Resistência e Elasticidade

Este processo de tratamento térmico em dois estágios é projetado para criar um equilíbrio ideal de propriedades. O endurecimento inicial cria resistência, enquanto o revenimento subsequente reduz a fragilidade e estabelece um alto limite elástico.

Isso garante que a mola possa comprimir e expandir milhões de vezes sem deformar ou falhar, um requisito inegociável para a confiabilidade e longevidade do motor moderno.

O Papel de uma Atmosfera Controlada

O aspecto "atmosfera" do forno é crítico. O ambiente interno controlado, frequentemente composto por gases inertes ou reativos específicos, previne a oxidação e a descarburação na superfície da peça durante o aquecimento. Isso preserva a integridade do material e garante um desempenho consistente.

Além das Peças: Viabilizando o Processo de Ferramental Automotivo

A aplicação do forno se estende além das peças finais e para as ferramentas e matrizes usadas para fazê-las. Este é um aspecto crucial, frequentemente negligenciado, da cadeia de suprimentos de fabricação.

Recozimento Esferoidizante para Aço de Molde

Para a fabricação de moldes a partir de aços como o Cr12MoV, o forno é usado para recozimento esferoidizante. Isso envolve aquecer o aço a 780°C a 800°C, mantê-lo por várias horas e, em seguida, resfriá-lo muito lentamente.

O Impacto na Qualidade da Fabricação

Este processo transforma carbonetos duros e quebradiços no aço em pequenas partículas arredondadas. O resultado é um material mais macio e uniforme com usinabilidade vastamente melhorada.

Isso não só facilita a criação de moldes complexos e precisos, mas também prepara o aço para seu tratamento de endurecimento final, aprimorando, em última análise, a precisão e a vida útil do molde.

Compreendendo as Vantagens Chave

A fabricação automotiva é uma indústria exigente onde eficiência, qualidade e custo são primordiais. O forno de atmosfera tipo caixa oferece vantagens distintas que atendem a essas necessidades.

Velocidade e Eficiência

Em comparação com projetos de fornos mais antigos, as unidades modernas tipo caixa podem encurtar os ciclos de recozimento e revenimento em 30% a 50%. Isso se deve a taxas de aquecimento mais rápidas e isolamento superior, o que também reduz o consumo geral de energia.

Precisão e Repetibilidade

A capacidade de controlar rigorosamente tanto a temperatura quanto a composição da atmosfera é essencial para atender aos rigorosos padrões de qualidade da indústria automotiva. Essa precisão garante que cada peça em um lote — e cada lote ao longo do tempo — tenha propriedades mecânicas idênticas.

Versatilidade do Material

Embora seu uso em aço para molas seja um exemplo clássico, este forno também é essencial para o processamento de materiais modernos usados em aplicações de alívio de peso e alto desempenho. Isso inclui tratamentos de recozimento e brasagem para ligas de titânio e vários graus de aço inoxidável.

Fazendo a Escolha Certa para o Seu Objetivo

Para alavancar essa tecnologia de forma eficaz, você deve alinhar suas capacidades com seu objetivo específico de fabricação.

- Se seu foco principal é produzir componentes de alta vida útil à fadiga: O forno é essencial para o processo de revenimento para alcançar a resistência e elasticidade necessárias em peças como molas, eixos e engrenagens.

- Se seu foco principal é a melhoria de ferramental e fabricação de moldes: Use o recozimento esferoidizante para melhorar a usinabilidade dos aços de molde, levando a maior precisão e ferramentas mais duráveis.

- Se seu foco principal é a eficiência geral do processo: Os principais benefícios são a redução dos tempos de ciclo, custos de energia mais baixos e o alto grau de repetibilidade necessário para produção de alto volume e zero defeito.

Em última análise, este forno é uma tecnologia fundamental para criar os componentes metálicos robustos, confiáveis e de alto desempenho que definem o automóvel moderno.

Tabela de Resumo:

| Aplicação | Processo Chave | Faixa de Temperatura | Benefícios |

|---|---|---|---|

| Revenimento de Molas de Válvula | Tratamento térmico pós-têmpera | 450°C a 500°C | Alta resistência, elasticidade, resistência à fadiga |

| Recozimento Esferoidizante para Moldes | Aquecimento e resfriamento lento | 780°C a 800°C | Melhor usinabilidade, precisão do molde e vida útil |

| Tratamento Térmico Geral | Processamento em atmosfera controlada | Varia conforme o material | Previne oxidação, garante repetibilidade, reduz tempos de ciclo |

Pronto para elevar sua fabricação automotiva com tratamento térmico de precisão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Atmosfera Tipo Caixa, personalizados para autopeças e ferramentas. Com nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades exclusivas — seja para revenimento de componentes de motor ou recozimento de aços de molde. Contate-nos hoje para discutir como nossos Fornos de Mufle, Tubo, Rotativo, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD podem aumentar sua eficiência e qualidade de produto!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico