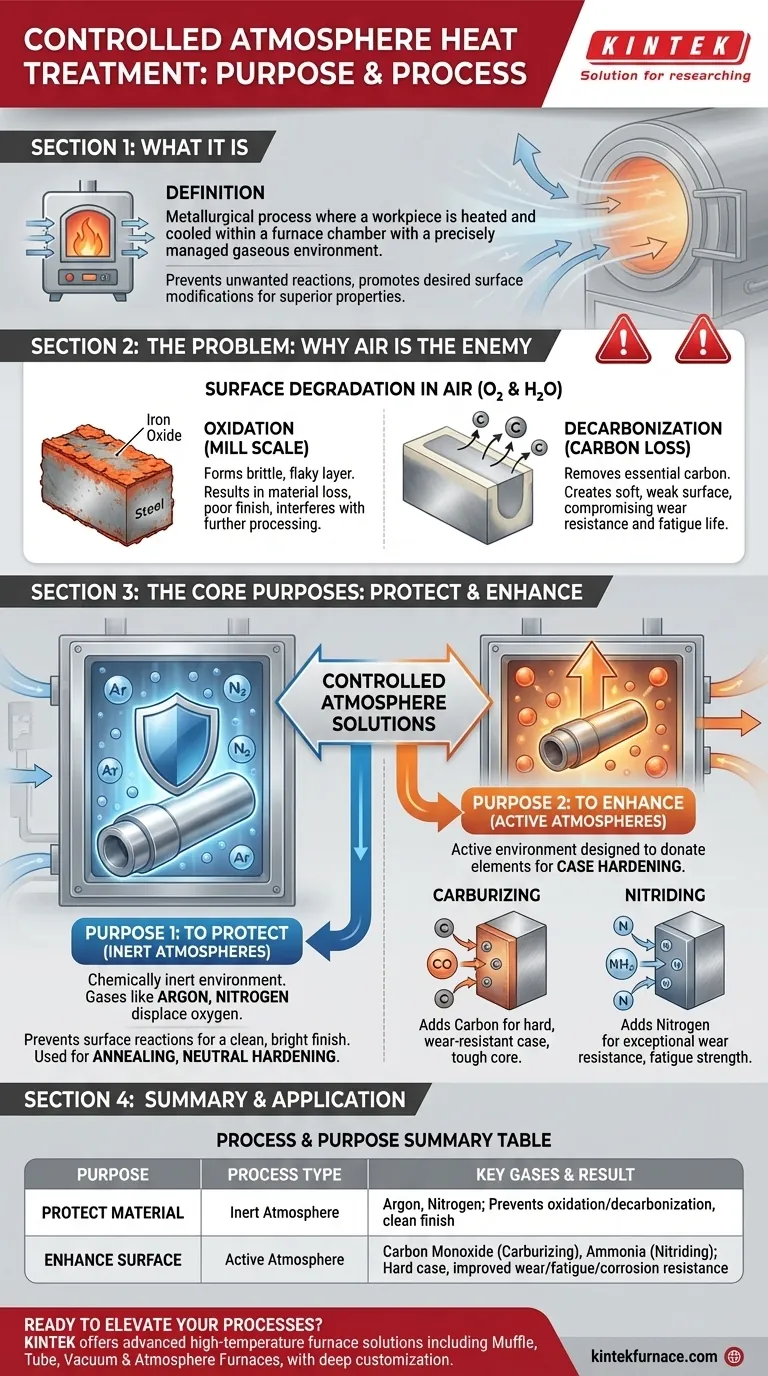

O tratamento térmico em atmosfera controlada é um processo metalúrgico onde uma peça é aquecida e resfriada dentro de uma câmara de forno contendo um ambiente gasoso especificamente gerenciado. Este controle preciso sobre a mistura gasosa é feito para prevenir reações químicas indesejadas, como oxidação, e para promover modificações superficiais desejadas, como cementação ou nitretação, resultando em peças com propriedades mecânicas superiores.

O principal propósito do tratamento térmico em atmosfera controlada é transformar o ambiente do forno de uma potencial fonte de dano em uma ferramenta altamente precisa. Ele permite que você preserve perfeitamente a química superficial existente de um material ou a altere ativa e previsivelmente para atender a requisitos de engenharia específicos.

O Problema Fundamental: Por Que o Ar é o Inimigo

Quando o aço é aquecido a altas temperaturas em ar normal, o oxigênio e a umidade presentes tornam-se altamente reativos. Isso leva a duas formas primárias de degradação superficial que as atmosferas controladas são projetadas para prevenir.

A Ameaça da Oxidação

Em temperaturas elevadas, o oxigênio reage prontamente com o ferro no aço para formar uma camada quebradiça e escamosa de óxido de ferro, comumente conhecida como carepa de laminação. Este processo não é apenas uma questão cosmética; ele resulta em perda de material, um acabamento superficial pobre e pode interferir em etapas subsequentes de processamento, como galvanoplastia ou revestimento.

O Risco da Descarbonetação

Além de adicionar oxigênio, a atmosfera também pode retirar elementos essenciais da superfície do aço. A descarbonetação é o processo onde os átomos de carbono na superfície do aço são removidos ao reagir com a atmosfera do forno. Como o carbono é o principal elemento responsável pela dureza do aço, sua perda cria uma camada superficial macia e fraca que compromete a resistência ao desgaste e a vida útil à fadiga da peça.

Os Propósitos Principais de uma Atmosfera Controlada

Ao substituir o ar por uma mistura gasosa específica, obtemos a capacidade de ditar as reações químicas que ocorrem na superfície da peça. Isso permite dois objetivos distintos: proteger o material ou aprimorá-lo.

Propósito 1: Proteger (Atmosferas Inertes)

A função mais básica de uma atmosfera controlada é ser quimicamente inerte, o que significa que não reagirá com a peça metálica. Gases como argônio, nitrogênio ou os produtos dissociados de amônia são usados para deslocar o oxigênio e a umidade do forno.

Este manto protetor é essencial para processos como recozimento (amolecimento) ou têmpera neutra, onde o objetivo é alterar a microestrutura do material sem modificar sua química superficial. O resultado é uma peça limpa e brilhante, livre de carepa e descarbonetação.

Propósito 2: Aprimorar (Atmosferas Ativas)

Aplicações mais avançadas usam uma atmosfera ativa, que é especificamente projetada para doar elementos à superfície do aço em um processo conhecido como endurecimento superficial.

A cementação é um exemplo comum. Uma peça de aço de baixo carbono é aquecida em uma atmosfera rica em um gás contendo carbono, como monóxido de carbono. Átomos de carbono se difundem na superfície, criando uma peça com uma camada externa dura e resistente ao desgaste e um núcleo interno mais macio e tenaz.

A nitretação é outro processo de aprimoramento. As peças são aquecidas em uma atmosfera contendo uma fonte de nitrogênio, tipicamente amônia. Os átomos de nitrogênio se difundem na superfície, formando compostos nitretos extremamente duros que proporcionam excepcional resistência ao desgaste, resistência à fadiga e alguma resistência à corrosão.

Compreendendo as Trocas

Embora poderoso, o tratamento térmico em atmosfera controlada é um processo mais complexo e caro do que o aquecimento em ar aberto. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Custo e Complexidade

Os fornos são mais complexos, exigindo câmaras seladas, medidores de vazão de gás e sistemas de segurança. O custo dos gases de processo e dos sensores sofisticados necessários para monitorar o potencial químico da atmosfera aumenta o custo geral.

A Necessidade de Controle Preciso

O processo é implacável. Um pequeno desvio na composição do gás, temperatura ou teor de umidade pode arruinar um lote inteiro de peças. É por isso que os sistemas modernos dependem fortemente da gerenciamento por computador e de loops de feedback automatizados para manter as condições atmosféricas precisas necessárias para resultados previsíveis e repetíveis.

A Seleção do Gás é Crítica

A escolha da atmosfera depende inteiramente do material sendo tratado e do resultado desejado. Usar uma atmosfera de cementação em um aço ferramenta de alto carbono, por exemplo, seria um erro, assim como usar um gás puramente inerte não conseguiria endurecer superficialmente uma peça de aço de baixo carbono.

Combinando o Processo com o Seu Objetivo Metalúrgico

Escolher a abordagem atmosférica correta depende inteiramente do seu objetivo final para o componente.

- Se o seu foco principal é preservar as propriedades de volume durante o recozimento ou alívio de tensões: Use uma atmosfera protetora e inerte de nitrogênio ou argônio para evitar danos superficiais.

- Se o seu foco principal é criar uma superfície dura e resistente ao desgaste em um aço dúctil e de baixo carbono: Use uma atmosfera ativa de cementação para adicionar uma camada de alto carbono.

- Se o seu foco principal é alcançar extrema dureza superficial e melhor vida útil à fadiga em aços-liga: Use uma atmosfera ativa de nitretação para formar uma camada dura de nitreto.

Em última análise, dominar o tratamento em atmosfera controlada transforma o processo de simples aquecimento em um método preciso e poderoso de engenharia de superfície.

Tabela Resumo:

| Propósito | Tipo de Processo | Gases Principais Usados | Resultado |

|---|---|---|---|

| Proteger Material | Atmosfera Inerte | Argônio, Nitrogênio | Previne oxidação e descarbonetação; acabamento limpo e brilhante |

| Aprimorar Superfície | Atmosfera Ativa | Monóxido de Carbono (Cementação), Amônia (Nitretação) | Camada dura e resistente ao desgaste; melhora a fadiga e a resistência à corrosão |

Pronto para elevar seus processos metalúrgicos com soluções precisas de tratamento térmico? Aproveitando P&D excepcional e fabricação própria, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar resultados superiores em tratamento térmico em atmosfera controlada!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material