Em resumo, os fornos de atmosfera de baixo vácuo são comumente usados nas indústrias automotiva, de fabricação de ferramentas, metalurgia e cerâmica. Eles são essenciais para processos como a brasagem de peças de alumínio, sinterização de pós metálicos e o tratamento térmico geral de materiais que exigem um ambiente controlado, mas não são extremamente sensíveis à oxidação.

Um forno de atmosfera de baixo vácuo alcança um equilíbrio crítico entre desempenho e custo. Ele fornece um ambiente mais limpo do que um forno de ar aberto, removendo a maior parte do oxigênio, mas evita o alto custo e a complexidade de um sistema de alto vácuo, tornando-o o cavalo de batalha para muitas aplicações industriais.

A Função Principal: Criar um Ambiente Controlado

Um forno de atmosfera de baixo vácuo não opera no vácuo. Em vez disso, ele usa uma bomba de vácuo para uma primeira etapa crucial: a purga.

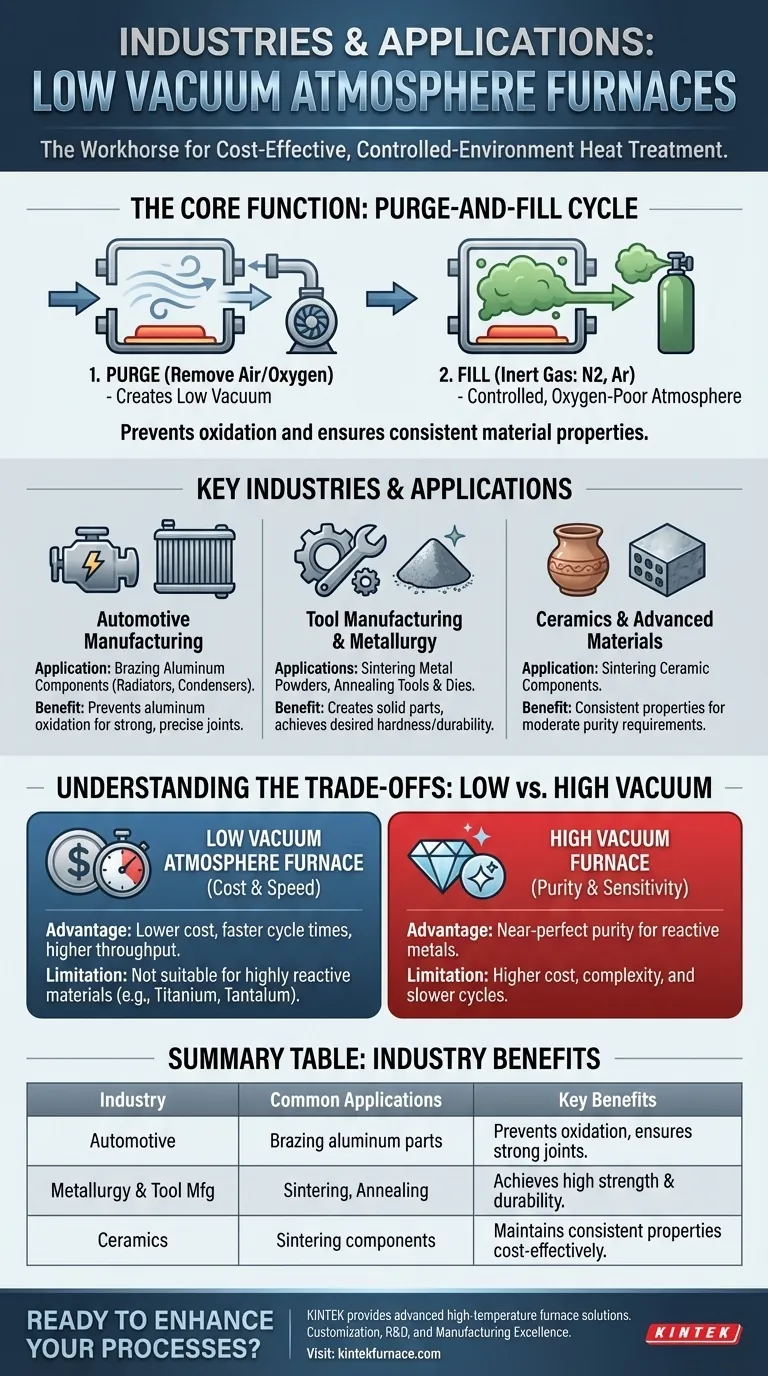

O Ciclo de Purga e Preenchimento

A câmara do forno é selada e uma bomba de vácuo remove o ar ambiente, que é rico em oxigênio reativo. Esta é a fase de "baixo vácuo".

Uma vez removido o ar, a câmara é preenchida novamente com um gás inerte não reativo, como nitrogênio ou argônio. Isso cria uma atmosfera controlada e pobre em oxigênio que protege o material durante o processamento em alta temperatura.

Por que Isso Importa

Este processo previne reações químicas indesejadas, principalmente oxidação (ferrugem ou formação de carepa), e outras formas de contaminação. Garante que as propriedades do material permaneçam consistentes e que o produto final atenda às suas especificações de engenharia.

Um Olhar Mais Atento sobre as Principais Indústrias e Aplicações

A relação custo-benefício e a confiabilidade desses fornos os tornam essenciais em vários setores-chave para processos específicos e de alto volume.

Fabricação Automotiva

Este é um usuário primário, especialmente para a brasagem de componentes de alumínio. Peças como radiadores, condensadores e outros trocadores de calor são unidas com precisão nesses fornos. A atmosfera controlada impede que o alumínio oxide, o que enfraqueceria as juntas brasadas.

Metalurgia e Fabricação de Ferramentas

Na metalurgia, esses fornos são usados para sinterização. Este processo pega pós metálicos e os funde sob calor e pressão para criar componentes sólidos e de alta resistência sem derretê-los.

Para a fabricação de ferramentas, o recozimento (amaciamento e alívio de tensões) e outros tratamentos térmicos são realizados em atmosferas controladas para atingir a dureza e durabilidade desejadas em ferramentas e matrizes.

Cerâmica e Materiais Avançados

A indústria cerâmica utiliza esses fornos para sinterizar peças onde a pureza moderada é suficiente. Isso permite a produção de componentes cerâmicos avançados com propriedades consistentes sem a necessidade de um ambiente de alto vácuo mais caro.

Entendendo as Compensações: Baixo Vácuo vs. Alto Vácuo

Escolher o tipo certo de forno é uma decisão de engenharia crítica impulsionada pelas propriedades do material e pelo orçamento.

A Vantagem: Custo e Velocidade

Fornos de atmosfera de baixo vácuo são significativamente menos caros para construir e operar do que seus equivalentes de alto vácuo. Seus ciclos de bombeamento são muito mais rápidos, levando a um maior rendimento para a produção industrial.

A manutenção também é mais simples, pois os sistemas são menos complexos e operam sob condições menos extremas.

A Limitação: Sensibilidade do Material

A principal limitação é a pureza. Um ciclo de purga de baixo vácuo não remove 100% dos gases reativos.

Isso torna esses fornos inadequados para materiais altamente reativos como titânio, tântalo ou certas superligas avançadas. Esses materiais exigem o vácuo quase perfeito de um forno de alto vácuo para evitar que até mesmo vestígios de oxigênio causem fragilização ou contaminação.

Selecionando o Forno Certo para a Sua Aplicação

Sua escolha depende inteiramente da sensibilidade do seu material e dos seus objetivos de produção.

- Se o seu foco principal é a produção econômica de metais ou cerâmicas comuns: Um forno de atmosfera de baixo vácuo é quase sempre a escolha correta e mais econômica.

- Se o seu foco principal é a união de peças não ferrosas como trocadores de calor de alumínio: A brasagem de baixo vácuo é o padrão industrial comprovado para esta aplicação.

- Se o seu foco principal é o processamento de materiais altamente reativos ou sensíveis ao oxigênio: Você deve investir em um forno de alto vácuo para garantir a pureza e a integridade do material necessárias.

Em última análise, compreender a compensação entre a pureza atmosférica e o custo operacional permite que você faça a escolha mais eficaz para o seu projeto.

Tabela Resumo:

| Indústria | Aplicações Comuns | Principais Benefícios |

|---|---|---|

| Automotiva | Brasagem de peças de alumínio (por exemplo, radiadores) | Previne a oxidação, garante juntas fortes |

| Metalurgia e Fabricação de Ferramentas | Sinterização de pós metálicos, recozimento de ferramentas | Alcança alta resistência e durabilidade |

| Cerâmica | Sinterização de componentes cerâmicos | Mantém propriedades consistentes de forma econômica |

Pronto para aprimorar seus processos industriais com soluções de forno confiáveis e econômicas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo & de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades exclusivas de experimentação e produção. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar suas aplicações de tratamento térmico e impulsionar a eficiência em suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material