Em resumo, os fornos de atmosfera inerte são definidos principalmente pelo seu mecanismo de carregamento e pela sua forma física. As principais configurações de carregamento são frontal, inferior e tipo chapéu superior (top-hat), enquanto os tipos mais comuns baseados no seu fator de forma são fornos de caixa, de tubo e rotativos. Estes designs são projetados para suportar aplicações específicas, desde pesquisa em escala laboratorial até produção em massa, onde a prevenção da oxidação com um gás controlado como nitrogênio ou argônio é fundamental.

A configuração ideal do forno não é uma questão de encontrar o "melhor", mas de corresponder precisamente ao design do forno ao tamanho do seu material, ao seu volume de produção e às exigências específicas do seu processo de tratamento térmico.

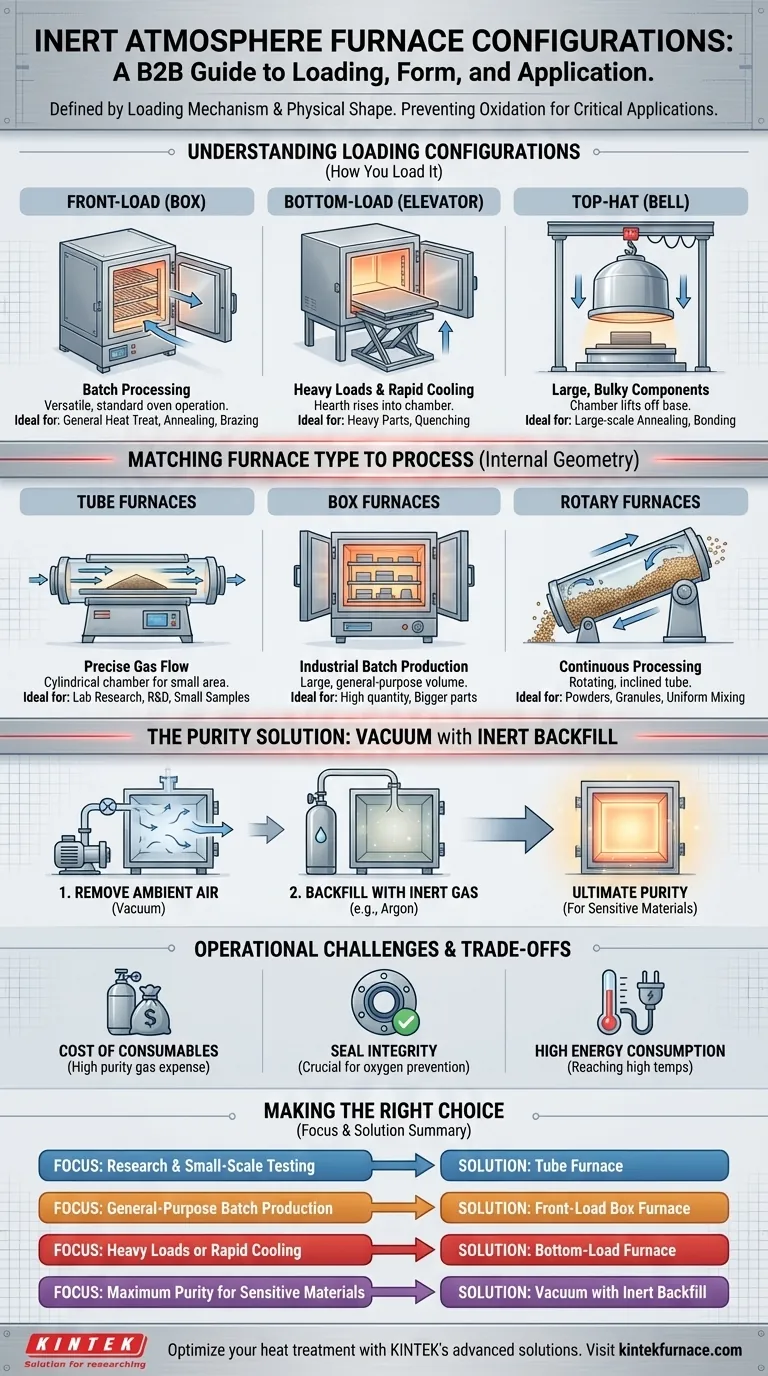

Compreendendo as Configurações de Carregamento

A forma como você carrega e descarrega materiais do forno é uma consideração primária de design. Essa escolha impacta o fluxo de trabalho, os tipos de materiais que você pode processar e até mesmo as capacidades do processo, como as taxas de resfriamento.

Fornos de Carregamento Frontal (Caixa)

Este é o design mais convencional, funcionando muito parecido com um forno padrão com uma porta na frente. É uma configuração versátil, para todos os fins.

Os fornos de carregamento frontal são ideais para o processamento em lote de várias peças em prateleiras ou bandejas. Eles são fáceis de operar e são uma escolha comum para tratamento térmico geral, recozimento e brasagem.

Fornos de Carregamento Inferior

Neste design, o coração (o piso do forno) é elevado para dentro da câmara de aquecimento estacionária por baixo, muitas vezes usando um mecanismo de elevador.

Esta configuração é excepcionalmente adequada para processar cargas muito pesadas. Também permite o resfriamento rápido (têmpera) ao abaixar rapidamente o material para fora da zona quente, o que é crucial para certos processos metalúrgicos.

Fornos Tipo Chapéu Superior (Bell)

Com um forno tipo chapéu superior ou "sino", a câmara de aquecimento é baixada sobre uma base estacionária onde o material é colocado. O corpo do forno é levantado para carregamento e descarregamento.

Este design é perfeito para componentes grandes, volumosos ou de formato estranho que não podem ser facilmente carregados em uma câmara. Oferece excelente acesso e é frequentemente usado para recozimento ou aplicações de ligação em grande escala.

Combinando o Tipo de Forno com o Seu Processo

Além da forma como é carregado, a geometria interna do forno dita como o calor e a atmosfera são aplicados ao seu material.

Fornos de Tubo

Os fornos de tubo usam uma câmara cilíndrica, geralmente feita de cerâmica ou quartzo, para aquecer uma área menor e bem definida.

Eles são o padrão para pesquisa laboratorial, P&D e processamento de pequenas amostras. O design tubular proporciona excelente controle atmosférico e é ideal para processos que se beneficiam do fluxo de gás preciso sobre o material.

Fornos de Caixa

Um forno de caixa, que normalmente usa uma porta de carregamento frontal, é uma câmara retangular projetada para trabalho de propósito geral.

Este é o cavalo de batalha para a produção em lote industrial. Seu volume maior pode acomodar peças individuais maiores ou uma grande quantidade de peças menores dispostas em racks.

Fornos Rotativos

Estes fornos apresentam um tubo cilíndrico rotativo que está ligeiramente inclinado, fazendo com que o material caia e se mova através da zona de calor.

Os fornos rotativos são projetados para o processamento contínuo de pós, grânulos ou peças pequenas que exigem mistura constante para garantir que cada superfície seja aquecida uniformemente e exposta à atmosfera inerte.

O Caso Especial: Vácuo com Reenchimento Inerte

Para aplicações que exigem a mais alta pureza possível, o processo envolve mais do que simplesmente purgar a câmara com gás inerte.

Por Que Começar com um Vácuo?

O método mais eficaz para criar uma atmosfera inerte pura é primeiro usar uma bomba de vácuo para remover o ar ambiente, que contém oxigênio e umidade.

Alcançando a Pureza Máxima

Após criar o vácuo, a câmara é reabastecida com gás inerte de alta pureza. Para materiais altamente sensíveis, este ciclo de bombeamento e reenchimento pode ser repetido várias vezes para diluir quaisquer contaminantes remanescentes a níveis insignificantes, garantindo a integridade de materiais que reagem até mesmo a vestígios de oxigênio.

Compreendendo as Trocas e Desafios

Embora essenciais, a operação de um forno de atmosfera inerte envolve considerações operacionais e custos específicos que devem ser gerenciados.

Custo de Consumíveis

Gases inertes de alta pureza, particularmente argônio, podem ser uma despesa operacional significativa. A operação eficiente do forno e um sistema sem vazamentos são cruciais para minimizar o consumo de gás.

Manter a Integridade da Vedação

Todo o sistema — incluindo portas, aberturas e linhas de gás — deve ser perfeitamente vedado para evitar que o oxigênio vaze para a câmara em altas temperaturas. A manutenção regular e a inspeção das vedações são inegociáveis.

Alto Consumo de Energia

Atingir e manter as altas temperaturas necessárias para processos como brasagem ou recozimento consome uma quantidade substancial de energia. O isolamento adequado e os elementos de aquecimento eficientes são fundamentais para gerenciar esses custos.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a configuração correta do forno requer alinhar o design com o seu objetivo principal.

- Se o seu foco principal for pesquisa e testes em pequena escala: Um forno de tubo oferece o melhor controle e pureza atmosférica para amostras pequenas e bem definidas.

- Se o seu foco principal for produção em lote de propósito geral: Um forno de caixa de carregamento frontal oferece a maior versatilidade para uma ampla gama de tamanhos de peças e aplicações.

- Se o seu foco principal for processar cargas pesadas ou exigir resfriamento rápido: Um forno de carregamento inferior é projetado especificamente para esses exigentes requisitos mecânicos e térmicos.

- Se o seu foco principal for pureza máxima para materiais sensíveis: Um forno a vácuo com sistema de reenchimento de gás inerte é a única maneira de remover de forma confiável os contaminantes atmosféricos.

Ao alinhar o design do forno com o seu material e objetivos de processo específicos, você garante tanto a eficiência operacional quanto a integridade do produto final.

Tabela Resumo:

| Tipo de Configuração | Principais Recursos | Aplicações Ideais |

|---|---|---|

| Carregamento Frontal (Caixa) | Versátil, processamento em lote, operação fácil | Tratamento térmico geral, recozimento, brasagem |

| Carregamento Inferior | Suporta cargas pesadas, resfriamento rápido | Têmpera metalúrgica, processamento de peças pesadas |

| Chapéu Superior (Bell) | Excelente acesso para componentes grandes | Recozimento em grande escala, ligação |

| Tubo | Câmara cilíndrica, fluxo de gás preciso | Pesquisa laboratorial, P&D, pequenas amostras |

| Rotativo | Processamento contínuo, mistura uniforme | Pós, grânulos, peças pequenas |

| Vácuo com Reenchimento Inerte | Alta pureza, remove contaminantes | Materiais sensíveis que exigem pureza máxima |

Pronto para otimizar seu processo de tratamento térmico com o forno de atmosfera inerte correto? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência do seu laboratório e a integridade do produto!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material