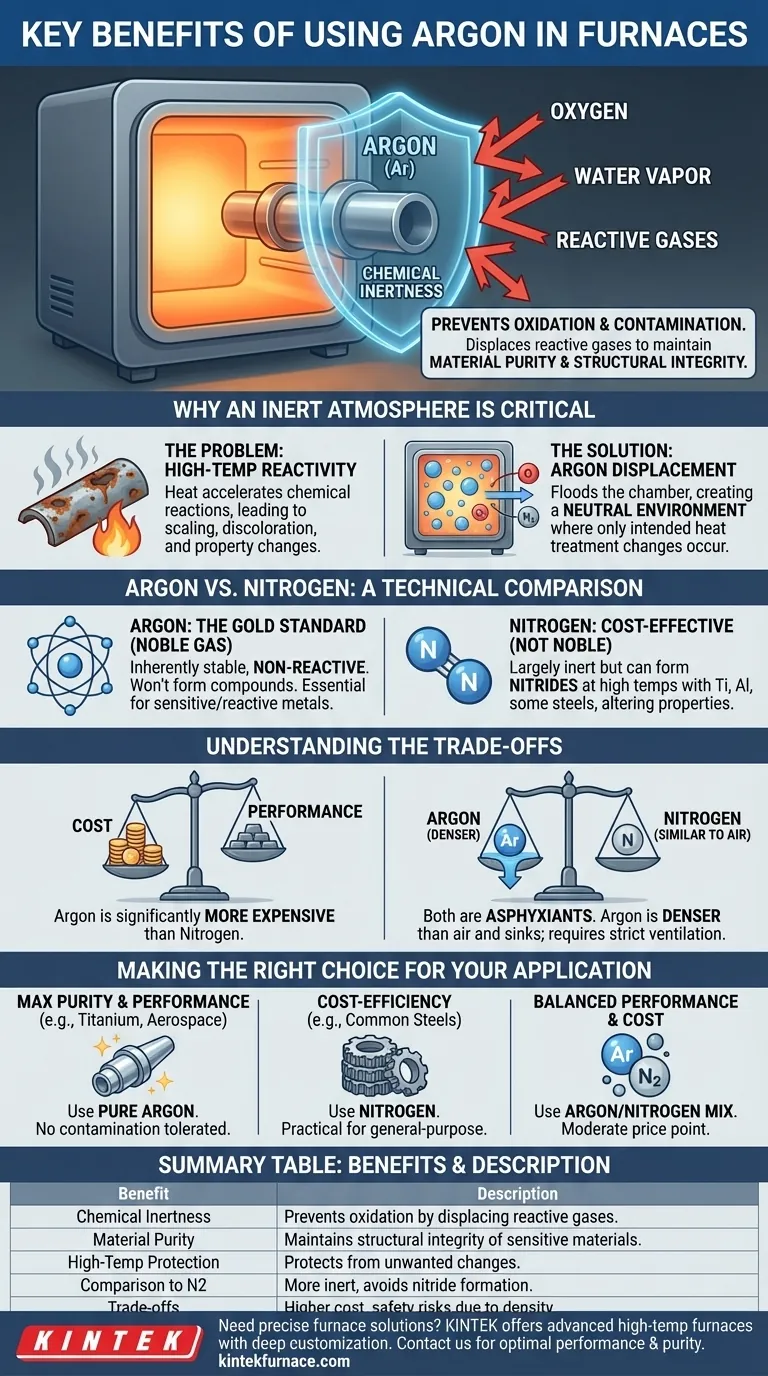

Em sua essência, o principal benefício do argônio é sua absoluta inércia química. Em um forno de alta temperatura, ele atua como um escudo protetor perfeito, deslocando gases reativos como o oxigênio para prevenir a oxidação e a contaminação. Isso garante que o material final mantenha sua pureza pretendida, integridade estrutural e características de desempenho, o que é inegociável em indústrias de precisão.

A escolha de uma atmosfera de forno não se trata apenas de prevenir defeitos superficiais; é uma variável de controle crítica para garantir as propriedades fundamentais do seu material. O argônio oferece o mais alto nível de proteção inerte, mas esse desempenho vem com trocas distintas em custo e manuseio.

Por Que Uma Atmosfera Inerte É Crítica

Nas altas temperaturas encontradas em fornos industriais, os materiais tornam-se altamente suscetíveis a reações químicas indesejadas. Entender essa vulnerabilidade é fundamental para apreciar o papel de um gás como o argônio.

O Problema: Reatividade em Alta Temperatura

O calor atua como um catalisador, acelerando drasticamente as reações químicas. Quando expostos ao ar ambiente, os metais reagem rapidamente com oxigênio (oxidação), nitrogênio e vapor de água.

Isso pode levar à formação de crostas, descoloração e, mais criticamente, a uma mudança na composição química fundamental e nas propriedades mecânicas do material. O material que você coloca no forno não é o mesmo que você retira.

A Solução: Criação de um Escudo Protetor

Uma atmosfera de gás inerte funciona por deslocamento simples. Ao inundar a câmara do forno com um gás não reativo como o argônio, você expulsa fisicamente o oxigênio e outros contaminantes.

Isso cria um ambiente neutro, ou um escudo protetor, ao redor da peça de trabalho. Este escudo garante que as únicas alterações que ocorrem no material sejam aquelas pretendidas pelo próprio processo de tratamento térmico.

Argônio vs. Nitrogênio: Uma Comparação Técnica

Embora outros gases possam ser usados para criar uma atmosfera de forno, a alternativa mais comum ao argônio é o nitrogênio. A escolha entre eles depende do nível exato de inércia que seu processo exige.

O Padrão Ouro da Inércia

O argônio é um gás nobre. Isso significa que sua estrutura atômica é inerentemente estável e ele não reagirá com outros elementos para formar compostos, mesmo sob calor e pressão extremos.

Essa absoluta não reatividade o torna o "padrão ouro" para processos que envolvem metais altamente sensíveis ou reativos, onde mesmo uma contaminação minúscula não pode ser tolerada.

A Diferença Crítica: Reações Indesejadas

O nitrogênio, embora em grande parte inerte e mais econômico, não é um gás nobre. Em altas temperaturas, ele pode reagir com certos metais, como titânio, alumínio e alguns aços de alta liga.

Essa reação forma nitretos na superfície e dentro do material, o que pode alterar sua dureza, fragilidade e outras propriedades mecânicas. Para muitas aplicações, este é um resultado inaceitável. O argônio, em contraste, nunca formará esses compostos.

Entendendo as Trocas (Trade-offs)

Selecionar o gás de forno correto é um ato de equilíbrio entre alcançar a qualidade de material necessária e gerenciar realidades operacionais como custo e segurança.

Custo: A Principal Consideração

O maior inconveniente do argônio é o seu custo. É consideravelmente mais caro de produzir e adquirir do que o nitrogênio.

Para aplicações envolvendo metais menos reativos ou onde a pureza absoluta mais alta não é o principal fator, o nitrogênio é frequentemente a escolha mais econômica e perfeitamente adequada.

Segurança e Comportamento do Gás

Tanto o argônio quanto o nitrogênio são asfixiantes, o que significa que deslocam o oxigênio e são perigosos em espaços sem ventilação. No entanto, seu comportamento físico difere.

O argônio é cerca de 38% mais denso que o ar. Isso significa que ele afunda e se acumula em áreas baixas, criando um sério perigo em poços ou porões. O nitrogênio tem uma densidade semelhante à do ar, então tende a se misturar mais facilmente em um espaço. Ambos exigem protocolos rigorosos de ventilação e monitoramento de oxigênio.

Fazendo a Escolha Certa para Sua Aplicação

Seu material, requisitos de processo e orçamento determinarão, em última análise, a escolha ideal.

- Se seu foco principal é a pureza e o desempenho máximos do material: Use argônio puro, especialmente para metais reativos (por exemplo, titânio), peças aeroespaciais críticas ou implantes médicos onde nenhuma contaminação é aceitável.

- Se seu foco principal é a eficiência de custo para tratamento térmico de uso geral: O nitrogênio é a escolha mais prática e econômica para aços comuns e outros materiais menos reativos.

- Se você precisa de um equilíbrio entre desempenho e custo: Considere usar uma mistura de argônio/hidrogênio ou argônio/nitrogênio para atingir a inércia necessária a um preço mais moderado.

Selecionar o gás de forno correto é uma decisão estratégica que determina diretamente a qualidade e a confiabilidade do seu produto final.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Inércia Química | Previne a oxidação e a contaminação ao deslocar gases reativos como o oxigênio. |

| Pureza do Material | Mantém a integridade estrutural e o desempenho de materiais sensíveis, como metais reativos. |

| Proteção em Alta Temperatura | Atua como um escudo protetor para garantir que apenas as alterações pretendidas pelo tratamento térmico ocorram. |

| Comparação com Nitrogênio | Mais inerte que o nitrogênio, evitando a formação de nitretos em metais reativos como o titânio. |

| Trocas (Trade-offs) | Custo mais elevado e considerações de segurança devido à densidade e riscos de asfixia. |

Precisa de soluções precisas de forno para seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos soluções para atender aos seus requisitos experimentais exclusivos, garantindo desempenho e pureza ideais. Contate-nos hoje para discutir como nossa experiência pode beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico