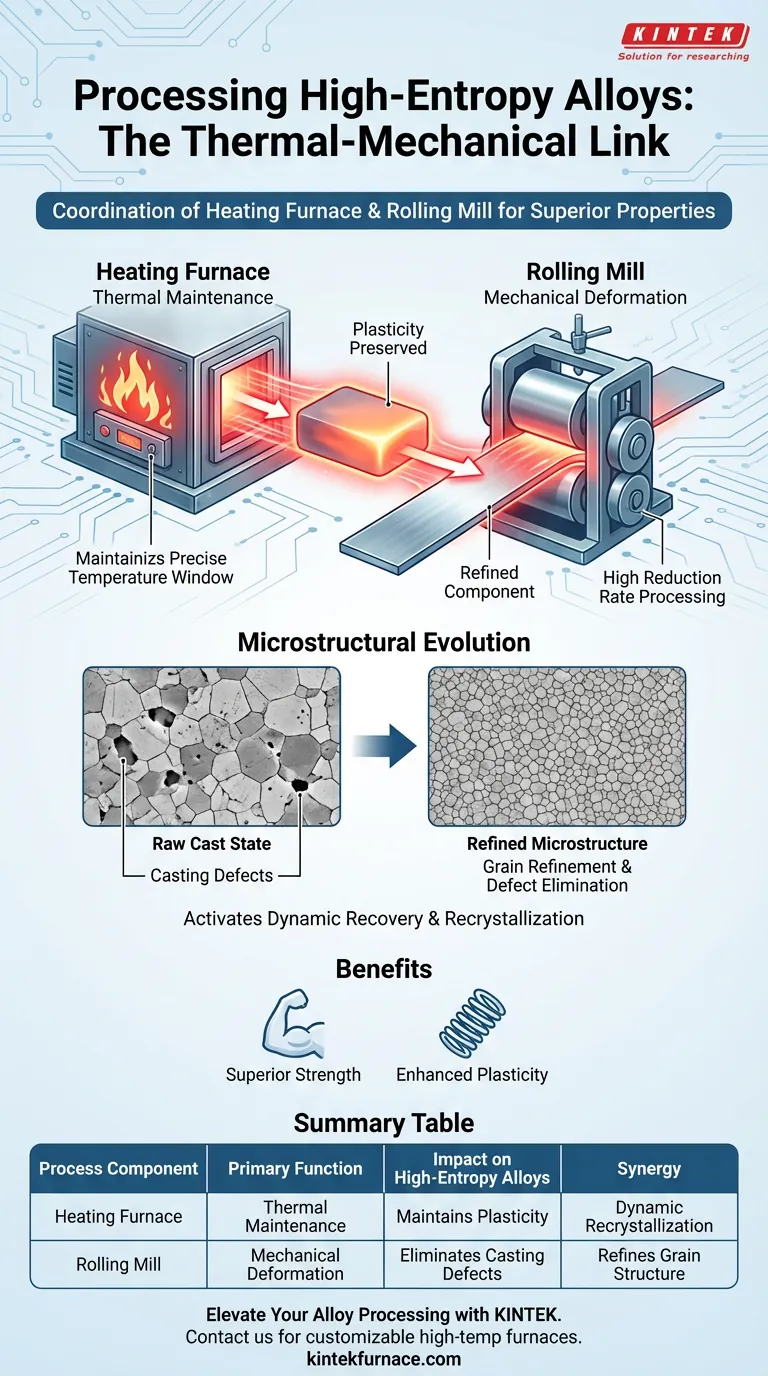

A coordenação entre um forno de aquecimento e um laminador atua como a ligação termo-mecânica fundamental no processamento de ligas de alta entropia. O forno é responsável por manter a liga dentro de uma janela de temperatura precisa para manter a plasticidade necessária, enquanto o laminador explora esse estado térmico para aplicar processamento de alta taxa de redução. Juntos, eles transformam o material de um estado bruto fundido em um componente estrutural refinado e de alto desempenho.

Este processo sincronizado faz mais do que simplesmente moldar o metal; ele altera fundamentalmente sua microestrutura. Ao acionar a recuperação e recristalização dinâmicas, essa coordenação elimina defeitos de fundição e refina as estruturas de grãos, resultando em um material que exibe força superior e plasticidade aprimorada.

A Mecânica da Coordenação

Para entender como as ligas de alta entropia alcançam suas propriedades superiores, deve-se observar como a energia térmica e a força mecânica interagem durante o processo de laminação.

O Papel Crítico do Forno de Aquecimento

A função principal do forno de aquecimento é a manutenção térmica. Não basta simplesmente aquecer a liga; o forno deve manter o material dentro de uma faixa de temperatura específica.

Ao manter esse ambiente térmico preciso, o forno preserva a plasticidade da liga. Isso garante que o material seja macio o suficiente para sofrer deformação significativa sem fraturar, preparando o palco para o trabalho mecânico a seguir.

A Função do Laminador

Uma vez que o forno estabelece a plasticidade correta, o laminador realiza o trabalho pesado. O laminador é projetado para executar processamento de alta taxa de redução.

Como a liga está termicamente preparada, o laminador pode aplicar imensa pressão para reduzir drasticamente a espessura do material. Essa deformação mecânica agressiva é o motor físico que força a estrutura interna da liga a evoluir.

Evolução Microestrutural

A cooperação física entre o forno e o laminador impulsiona fenômenos metalúrgicos específicos que aprimoram a qualidade da liga.

Recuperação e Recristalização Dinâmicas

A combinação de calor (do forno) e energia de deformação (do laminador) ativa os processos de recuperação e recristalização dinâmicas.

Esses mecanismos internos reorganizam a rede cristalina da liga enquanto ela está sendo trabalhada. Essa reestruturação dinâmica é essencial para aliviar tensões internas e prevenir falhas prematuras durante o processamento.

Eliminação de Defeitos de Fundição

Ligas de alta entropia brutas frequentemente contêm imperfeições inerentes ao processo de fundição. O processamento coordenado efetivamente elimina esses defeitos de fundição.

As altas taxas de redução esmagam vazios e homogeneízam a estrutura, resultando em um material mais denso e confiável.

Refinamento de Grãos e Aprimoramento de Propriedades

O objetivo final dessa coordenação é o refinamento de grãos. O processo quebra grãos grosseiros em estruturas mais finas.

Esse refinamento estrutural leva a uma dupla melhoria nas propriedades mecânicas: ele aprimora significativamente tanto a resistência quanto a plasticidade do produto final.

Compreendendo as Restrições Operacionais

Embora essa coordenação seja poderosa, ela depende fortemente da manutenção de um equilíbrio delicado entre as entradas térmicas e mecânicas.

A Dependência Temperatura-Plasticidade

O processo é estritamente limitado pela faixa de temperatura específica mencionada anteriormente. Se a coordenação falhar e a temperatura cair abaixo dessa janela, a plasticidade é perdida.

Sem plasticidade adequada, o laminador não pode realizar o processamento de alta redução de forma eficaz. Isso pode levar à recristalização incompleta ou à incapacidade de eliminar defeitos de fundição, comprometendo as propriedades mecânicas finais.

Otimizando a Estratégia de Processamento

Para maximizar os benefícios do processamento de ligas de alta entropia, você deve ver o forno e o laminador não como ferramentas separadas, mas como um único sistema integrado.

- Se o seu foco principal é Integridade Estrutural: Garanta que o laminador aplique taxas de redução suficientes para acionar totalmente a recristalização dinâmica e fechar as porosidades de fundição.

- Se o seu foco principal é Conformabilidade: Priorize a capacidade do forno de manter a liga estritamente dentro da faixa de temperatura que maximiza a plasticidade durante a deformação.

O sucesso depende da sincronização precisa do calor para amaciar a estrutura e da força para refiná-la.

Tabela Resumo:

| Componente do Processo | Função Primária | Impacto nas Ligas de Alta Entropia |

|---|---|---|

| Forno de Aquecimento | Manutenção Térmica | Mantém a plasticidade dentro de uma janela de temperatura precisa |

| Laminador | Deformação Mecânica | Executa altas taxas de redução para eliminar defeitos de fundição |

| Sinergia | Recristalização Dinâmica | Refina a estrutura de grãos para resistência e plasticidade superiores |

Eleve o Processamento de Suas Ligas com a KINTEK

A precisão é fundamental ao gerenciar o delicado equilíbrio térmico-mecânico necessário para ligas de alta entropia. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com outros fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para suas necessidades exclusivas de processamento.

Pronto para alcançar refinamento de grãos e integridade estrutural superiores? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica ideal para seu laboratório ou linha de produção.

Guia Visual

Referências

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as considerações de custo ao usar argônio no tratamento térmico? Maximize Economia e Qualidade

- Por que o gás argônio é usado para experimentos com a liga 800HT? Proteja a Integridade do Material com Controle de Atmosfera Inerte

- Qual é o papel de um forno de sinterização em atmosfera no processo MLM? Preparação de Compósitos Mestre CNT/Cu

- Qual é a importância do coeficiente de distribuição de fluxo (fdi)? Otimizar a Transferência de Calor em Fornos de Recozimento

- Quais materiais são usados para isolamento em fornos de recozimento a vácuo/atmosfera tipo caixa? Aumente a Eficiência e a Precisão

- Quais materiais são tipicamente usados para construir a câmara de aquecimento em fornos a vácuo ou atmosfera controlada? Descubra as Melhores Opções para o Seu Laboratório

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Como os projetos estruturais e os mecanismos de vedação diferem entre fornos de caixa e fornos de atmosfera? Escolha o Forno Certo para o Seu Laboratório