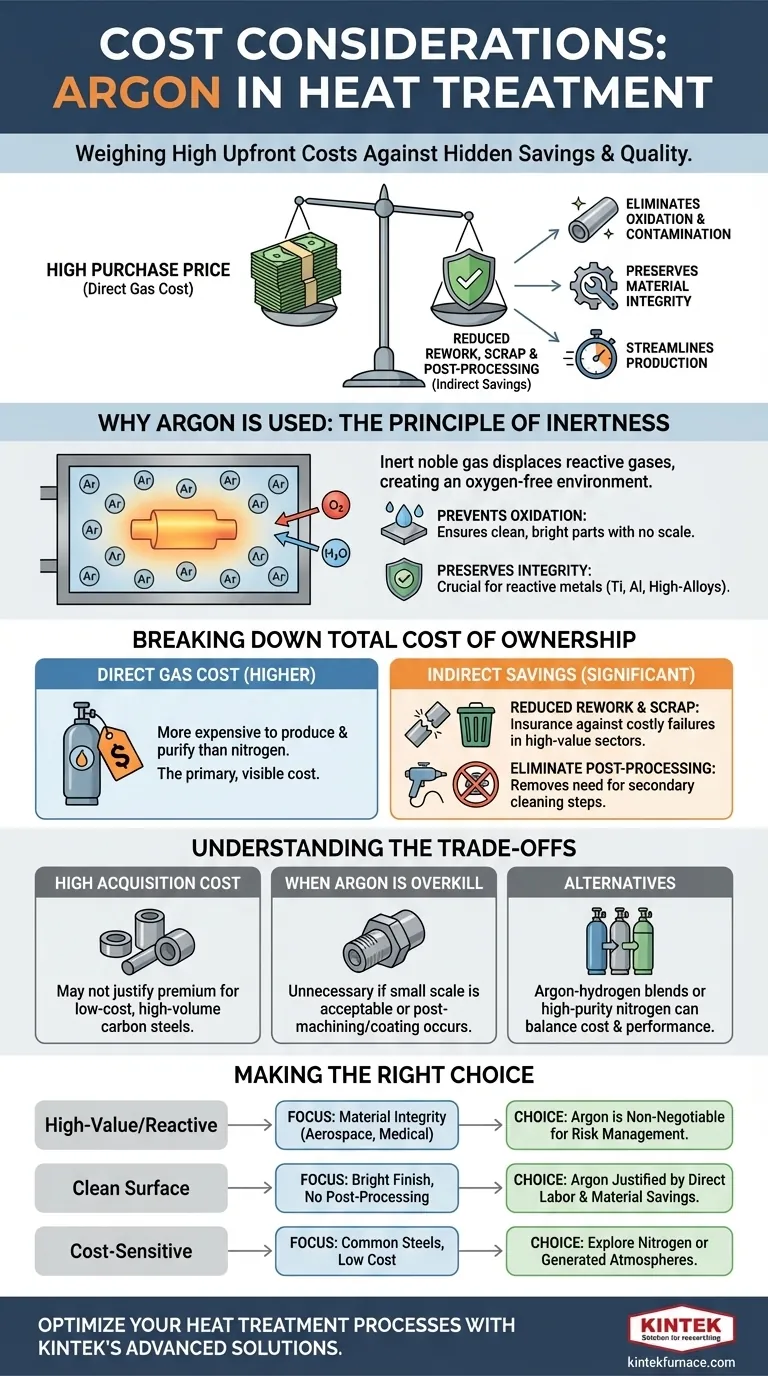

A principal consideração de custo ao usar argônio para tratamento térmico é o seu alto preço de compra em relação a outros gases atmosféricos. No entanto, essa despesa direta é apenas parte da equação. O verdadeiro impacto financeiro é compreendido ao ponderar este custo contra os custos significativos, muitas vezes ocultos, de degradação de material, retrabalho e pós-processamento que o argônio pode eliminar.

Embora o argônio apresente um custo inicial mais elevado, é fundamentalmente um investimento no controle do processo e na qualidade final da peça. A decisão de usá-lo depende de um cálculo simples: o custo de uma potencial falha do material, oxidação ou contaminação supera o custo do gás protetor?

Por Que o Argônio É Usado Apesar de Seu Custo

Para entender a análise de custo-benefício, devemos primeiro compreender por que o argônio é tão eficaz. Seu valor deriva de sua natureza química fundamental.

O Princípio da Inércia

O argônio é um gás nobre, o que significa que é quimicamente inerte. Nas altas temperaturas típicas do tratamento térmico, ele não reage com metais ou outros elementos na atmosfera do forno.

Este escudo inerte é a base de todos os seus benefícios, pois ele desloca gases reativos como oxigênio e vapor de água.

Prevenção de Oxidação e Contaminação

O benefício mais imediato é a prevenção da oxidação. Quando metal quente é exposto ao oxigênio, forma-se uma camada de óxido na superfície, o que pode comprometer as tolerâncias dimensionais e o acabamento da superfície.

O argônio cria um ambiente livre de oxigênio, garantindo que a peça saia do forno limpa, brilhante e livre de óxido. Isso é crucial para peças com especificações rigorosas.

Preservação da Integridade do Material

Para metais reativos como titânio, alumínio e certas ligas de aço de alta resistência, mesmo quantidades mínimas de oxigênio ou nitrogênio podem se difundir no material e alterar suas propriedades mecânicas. Isso pode levar à fragilidade ou redução da vida útil à fadiga.

Usar uma atmosfera de argônio garante que a pureza química e metalúrgica do material seja preservada durante todo o ciclo térmico.

Analisando o Custo Total de Propriedade

Focar apenas no preço por pé cúbico de argônio é enganoso. Uma análise de custo adequada deve considerar o impacto total no processo de fabricação.

O Custo Direto do Gás

O argônio é mais caro de produzir e purificar do que o nitrogênio, sua alternativa mais comum. Isso resulta em um preço de compra direto mais alto, que é o fator de custo primário e mais visível.

Economias Indiretas: Redução de Retrabalho e Sucata

É aqui que o verdadeiro valor do argônio se torna aparente. Se um componente de alto valor feito de uma liga sensível é descartado devido à oxidação ou contaminação, a perda financeira pode ser centenas ou milhares de vezes o custo do argônio que o teria protegido.

Usar argônio atua como uma apólice de seguro contra falhas dispendiosas, especialmente em setores como aeroespacial, médico e eletrônicos avançados.

Economias Indiretas: Eliminação do Pós-Processamento

Peças tratadas termicamente sem uma atmosfera totalmente inerte frequentemente exigem operações secundárias como jateamento de areia, decapagem ácida ou esmerilhamento para remover o óxido.

Essas etapas adicionam custos significativos em mão de obra, materiais e tempo de produção. Ao produzir uma peça limpa diretamente do forno, o argônio pode eliminar completamente este dispendioso ciclo de pós-processamento.

Compreendendo as Desvantagens

O argônio é uma ferramenta poderosa, mas não é a escolha certa para todas as aplicações. Uma avaliação objetiva requer o reconhecimento de suas limitações.

O Alto Custo de Aquisição

A desvantagem mais significativa é o seu custo inicial. Para peças de baixo custo e alto volume feitas de aços carbono comuns, os benefícios de uma superfície perfeitamente limpa podem não justificar o preço premium do argônio em relação a atmosferas de nitrogênio ou gás endotérmico mais baratas.

Quando o Argônio é Excesso

Se a aplicação de uma peça permite uma pequena quantidade de óxido na superfície, ou se ela será usinada ou revestida após o tratamento térmico de qualquer forma, o uso de argônio é provavelmente uma despesa desnecessária. O segredo é adequar os requisitos atmosféricos às necessidades finais do componente.

Alternativas ao Argônio Puro

Em alguns casos, uma mistura de gases pode fornecer um equilíbrio entre custo e desempenho. Misturas de argônio-hidrogênio podem oferecer maior poder de limpeza, enquanto o nitrogênio de alta pureza pode ser uma solução "boa o suficiente" para materiais menos sensíveis a um custo menor.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser baseada em uma avaliação clara do seu material, seu processo e seus requisitos de peça final.

- Se o seu foco principal é o processamento de materiais de alto valor ou reativos (por exemplo, aeroespacial, médico): O argônio é frequentemente um requisito inegociável para garantir a integridade do material e prevenir falhas catastróficas de componentes.

- Se o seu foco principal é obter um acabamento de superfície brilhante e limpo para evitar o pós-processamento: O custo do argônio pode ser facilmente justificado pelas economias diretas resultantes da eliminação de operações secundárias de limpeza e acabamento.

- Se o seu foco principal é o tratamento térmico sensível ao custo de aços comuns: Explore alternativas mais baratas, como nitrogênio ou atmosferas geradas, pois os benefícios premium do argônio podem não compensar seu custo.

Em última análise, ver o argônio não como um consumível, mas como uma ferramenta para gerenciamento de riscos é a chave para tomar uma decisão financeira sólida.

Tabela Resumo:

| Fator de Custo | Impacto |

|---|---|

| Custo Direto do Gás | Preço de compra mais alto em comparação com alternativas como o nitrogênio |

| Economias Indiretas | Reduz sucata, retrabalho e elimina etapas de pós-processamento |

| Proteção do Material | Previne oxidação e contaminação, preservando a integridade |

| Adequação à Aplicação | Melhor para materiais de alto valor e reativos; pode ser excessivo para outros |

Otimize seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas. Entre em contato hoje para aumentar a eficiência, reduzir custos e alcançar resultados superiores — vamos discutir como nossa experiência pode beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico