A introdução de gás de blindagem de argônio é um protocolo crítico para preservar a integridade do material da liga 800HT. Ao inundar o forno tubular de grau industrial com argônio de alta pureza, você efetivamente desloca o ar atmosférico e isola a amostra durante a carga térmica. Esse isolamento específico é necessário para evitar a formação de escamas de óxido na superfície da liga, que ocorrem naturalmente quando os metais são expostos ao oxigênio em altas temperaturas.

Experimentos de alta temperatura são projetados para testar os limites internos de um material, mas o oxigênio atmosférico cria interferência superficial. A blindagem de argônio atua como uma barreira, garantindo que as mudanças microestruturais que você observa sejam resultado da carga térmica, e não da oxidação superficial.

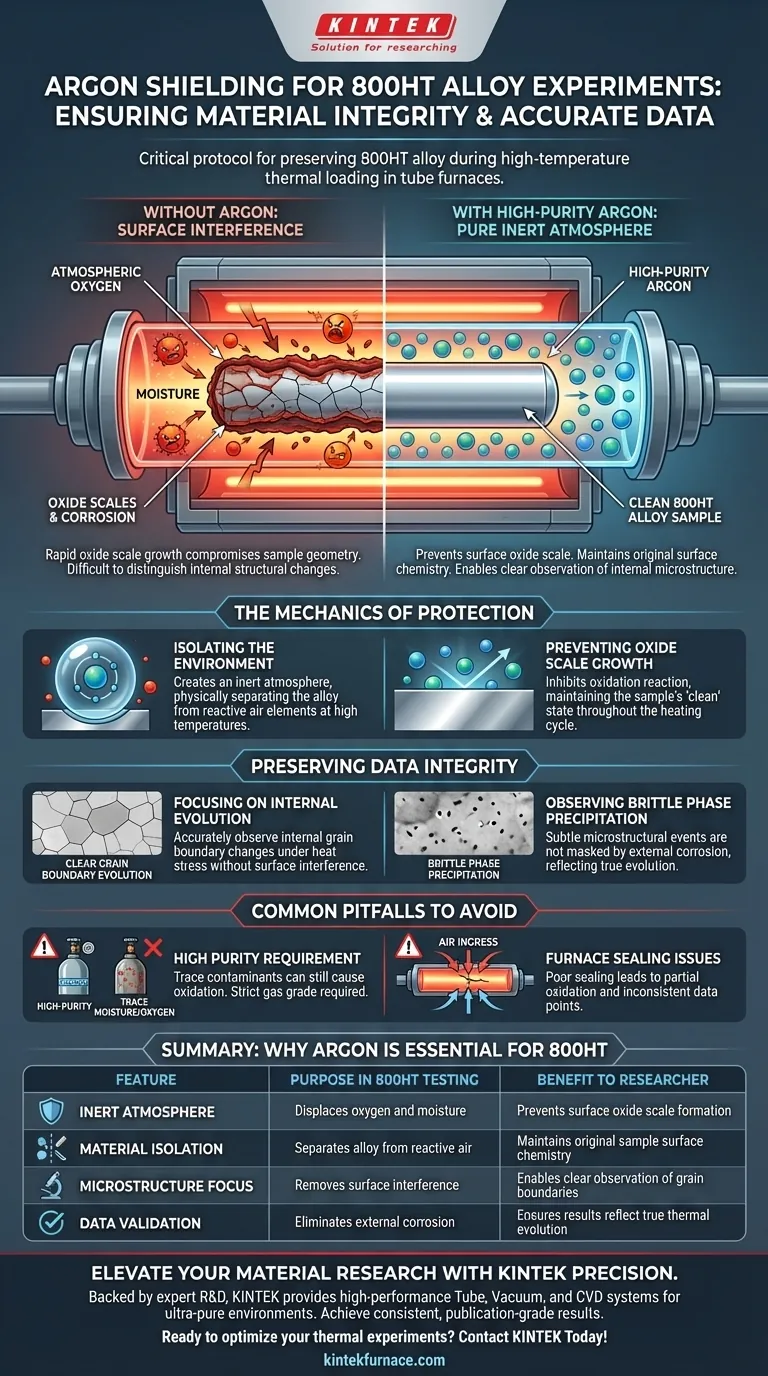

A Mecânica da Proteção

Isolando o Ambiente do Material

Em altas temperaturas, a liga 800HT é altamente reativa ao oxigênio presente no ar comum. A introdução de argônio cria uma atmosfera inerte dentro da câmara do forno. Isso separa fisicamente a liga dos elementos reativos que, de outra forma, alterariam sua química superficial.

Prevenindo o Crescimento de Escamas de Óxido

Sem um gás de blindagem, a liga desenvolveria rapidamente escamas de óxido — camadas de produto de corrosão no exterior. Essas escamas podem ser espessas e quebradiças, alterando fundamentalmente a geometria e as características superficiais de sua amostra. O argônio inibe completamente essa reação química, mantendo a amostra em seu estado "limpo" original durante todo o ciclo de aquecimento.

Preservando a Integridade dos Dados

Focando na Evolução Interna

O objetivo principal dessas simulações é frequentemente estudar o comportamento interno do material. Os pesquisadores precisam observar como as fronteiras de grão internas evoluem sob estresse térmico. Se a superfície for comprometida por oxidação pesada, torna-se difícil distinguir entre mudanças estruturais internas e degradação superficial.

Observando a Precipitação de Fases Quebradiças

Experimentos de carga térmica frequentemente visam identificar a precipitação de fases quebradiças dentro da liga. A blindagem de argônio garante que esses eventos microestruturais sutis não sejam mascarados ou influenciados pela corrosão externa. Isso garante que os dados coletados reflitam a verdadeira evolução microestrutural da liga 800HT unicamente devido à temperatura e ao tempo.

Erros Comuns a Evitar

A Necessidade de Alta Pureza

Não basta simplesmente usar argônio comum; a referência especifica argônio de alta pureza. Se o gás contiver vestígios de umidade ou oxigênio, a oxidação ainda poderá ocorrer, invalidando o experimento. Você deve garantir que a qualidade do gás atenda aos rigorosos requisitos de sensibilidade da liga.

Problemas de Vedação do Forno

Mesmo com gás de alta pureza, a atmosfera protetora é tão boa quanto a vedação do forno. Se o forno tubular não estiver devidamente vedado, o ar pode entrar e contaminar o ambiente. Isso leva à oxidação parcial, que pode ser ainda mais confusa de analisar do que a oxidação completa, pois cria pontos de dados inconsistentes.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que seus experimentos de carga térmica produzam dados válidos e de nível de publicação, você deve alinhar seus controles atmosféricos com seus objetivos de pesquisa específicos.

- Se o seu foco principal for a microestrutura interna: Você deve usar argônio de alta pureza para evitar que artefatos superficiais obscureçam a evolução das fronteiras de grão.

- Se o seu foco principal for a retenção de propriedades mecânicas: Você deve utilizar o gás de blindagem para garantir que os modos de falha sejam impulsionados pelo envelhecimento térmico (fases quebradiças) em vez de trincas por corrosão superficial.

Ao controlar a atmosfera, você transforma um teste de calor genérico em uma investigação precisa dos princípios da ciência dos materiais.

Tabela Resumo:

| Recurso | Propósito nos Testes de 800HT | Benefício para o Pesquisador |

|---|---|---|

| Atmosfera Inerte | Desloca oxigênio e umidade | Previne a formação de escamas de óxido na superfície |

| Isolamento do Material | Separa a liga do ar reativo | Mantém a química original da superfície da amostra |

| Foco na Microestrutura | Remove interferência superficial | Permite a observação clara das fronteiras de grão |

| Validação de Dados | Elimina corrosão externa | Garante que os resultados reflitam a verdadeira evolução térmica |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que a oxidação superficial comprometa seus dados críticos de carga térmica. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Tubo, Vácuo e CVD de alto desempenho projetados para manter os ambientes inertes ultra-puros necessários para ligas sensíveis como a 800HT. Se você precisa de uma configuração padrão ou de uma solução totalmente personalizável para suas necessidades exclusivas de laboratório de alta temperatura, nossa equipe está pronta para ajudá-lo a obter resultados consistentes e de nível de publicação.

Pronto para otimizar seus experimentos térmicos? Entre em Contato com a KINTEK Hoje Mesmo!

Guia Visual

Referências

- Damian Sierakowski, S. Kąc. Evaluation of the Microstructure and Corrosion Resistance of the 800HT Alloy After Long-Term Operation. DOI: 10.3390/app15169188

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- O que é um forno de retorta e qual a sua função principal? Alcançar Processamento Térmico de Alta Pureza em Ambientes Selados

- Quais processos de tratamento térmico exigem um forno com atmosfera inerte? Garanta Acabamentos Imaculados e Controle Preciso

- O que é tratamento térmico em atmosfera de argônio? O Guia Definitivo para Proteger Metais Reativos

- Qual o papel de um forno atmosférico de grau industrial nos testes de simulação de incêndio? Domine os Padrões de Segurança ASTM

- Qual é o propósito de usar um forno de recozimento em atmosfera redutora para Nd:SrLaGaO4? Eliminar Defeitos e Aumentar a Produção

- Como um forno de alta temperatura de precisão garante a densificação do MgO? Domine a sinterização de cerâmica a baixas temperaturas

- Como um forno de atmosfera é usado na pesquisa de ciência dos materiais? Desbloqueie Controle e Síntese de Materiais Precisos

- Como um forno de pirólise de alta temperatura converte fibras de EFB em biochar? Domine a Carbonização Térmica Precisa