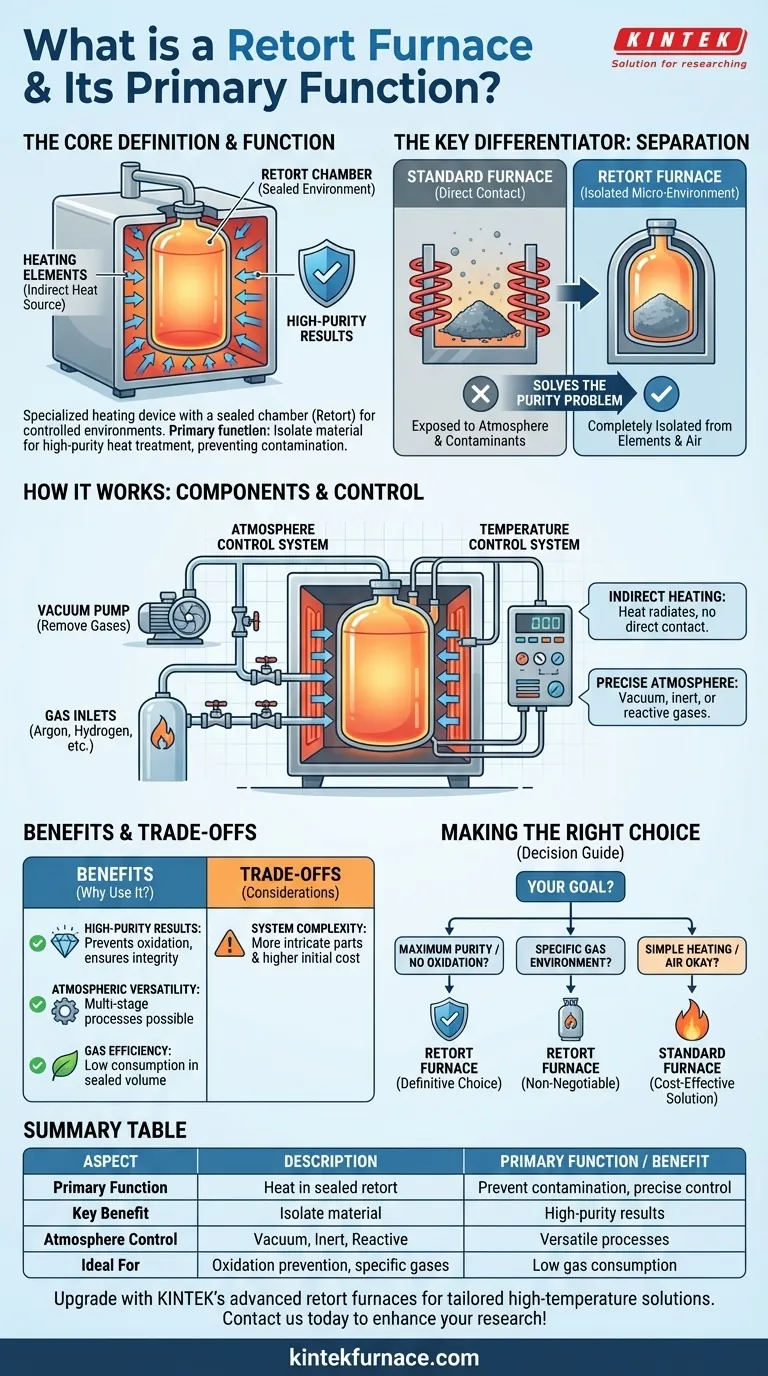

Em sua essência, um forno de retorta é um dispositivo de aquecimento especializado projetado para processos térmicos que exigem um ambiente altamente controlado. Sua função principal é aquecer materiais dentro de uma câmara selada, conhecida como retorta, isolando completamente o produto dos elementos de aquecimento do forno e do ar externo para prevenir contaminação e gerenciar as condições atmosféricas com precisão.

A diferença fundamental entre um forno padrão e um forno de retorta é a separação. Ao colocar o material dentro de um recipiente selado (a retorta), você cria um microambiente isolado, permitindo um tratamento térmico de alta pureza que é impossível em um forno onde o material é exposto ao ar ambiente e ao calor direto.

Como um Forno de Retorta Resolve o Problema da Pureza

O design exclusivo de um forno de retorta aborda diretamente os desafios de contaminação, oxidação e inconsistência atmosférica que podem ocorrer em fornos convencionais.

O Papel Central da Retorta

A "retorta" é o coração do sistema. É um recipiente selado e frequentemente cilíndrico que contém o material a ser processado.

Esta câmara é colocada dentro da estrutura maior do forno, atuando como uma barreira entre o seu produto e o ambiente interno do forno.

Isolando o Material da Fonte de Calor

O aquecimento em um forno de retorta é indireto. Os elementos de aquecimento do forno aquecem a parte externa da retorta, e esse calor irradia para dentro para processar o material.

Isso impede qualquer contato direto entre o material e os elementos de aquecimento, o que, de outra forma, poderia ser uma fonte de contaminação.

Alcançando Controle Preciso da Atmosfera

Como a retorta é um recipiente selado, você tem autoridade absoluta sobre a atmosfera dentro dela. Isso permite vários processos críticos.

Você pode criar um vácuo para remover todos os gases reativos ou introduzir gases inertes ou reativos específicos, como Argônio ou Hidrogênio, para facilitar uma reação química específica ou prevenir uma indesejada, como a oxidação.

Componentes Chave e Sua Função

Um forno de retorta é um sistema de peças integradas, cada uma com um propósito específico projetado para manter o controle e a pureza.

A Câmara da Retorta

Este é o recipiente central onde o material é colocado. É projetado para suportar temperaturas extremas e manter uma vedação perfeita contra pressão ou vácuo.

Elementos de Aquecimento

Estes são posicionados fora da retorta e são responsáveis por gerar o calor. Eles são tipicamente feitos de materiais robustos como grafite, cerâmica ou ligas metálicas especializadas.

Sistema de Controle de Temperatura

Este sistema usa termopares e controladores sofisticados para monitorar e regular a temperatura com um alto grau de precisão, garantindo que o processo siga o perfil térmico exato desejado.

Sistema de Controle de Atmosfera

Este sistema inclui as bombas, válvulas e entradas de gás necessárias para remover o ar da retorta e introduzir e manter a pressão dos gases de processo especializados.

Compreendendo as Compensações e Benefícios

Embora poderoso, um forno de retorta é uma ferramenta especializada. Entender suas vantagens e complexidades inerentes é fundamental para usá-lo de forma eficaz.

O Benefício Principal: Resultados de Alta Pureza

A principal vantagem é a capacidade de produzir materiais de qualidade excepcionalmente alta. Ao eliminar o oxigênio e outros contaminantes, a retorta selada previne a oxidação e garante a integridade química do produto final.

Benefício: Versatilidade Atmosférica

Um forno de retorta permite que você altere as condições atmosféricas durante um único ciclo de queima. Você pode começar sob vácuo, introduzir um gás e depois mudar para outro, permitindo processos complexos de múltiplas etapas.

Benefício: Eficiência de Gás

Como você está controlando a atmosfera apenas dentro da retorta selada relativamente pequena, o consumo de gás é extremamente baixo em comparação com tentar purgar todo o volume de um forno maior e não selado.

A Principal Consideração: Complexidade do Sistema

A principal desvantagem é o aumento da complexidade. Um forno de retorta requer bombas de vácuo, sistemas de manuseio de gás e vedações robustas, tornando-o uma solução mais intrincada e muitas vezes mais cara do que um simples forno atmosférico.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de aquecimento correto depende inteiramente dos requisitos do seu material e processo.

- Se o seu foco principal é a máxima pureza do material e a prevenção da oxidação: Um forno de retorta é a escolha definitiva devido à sua atmosfera selada e controlada.

- Se o seu processo requer ambientes gasosos específicos (como hidrogênio ou argônio): A natureza selada e o sistema de controle de atmosfera de um forno de retorta são inegociáveis.

- Se a sua aplicação é aquecimento simples onde a exposição ao ar não é uma preocupação: Um forno atmosférico padrão, sem retorta, é provavelmente uma solução mais econômica e direta.

Compreender este princípio central de separação ambiental permite que você selecione a ferramenta certa para qualquer desafio de processamento térmico.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Função Principal | Aquecer materiais em uma retorta selada para prevenir contaminação e controlar a atmosfera com precisão. |

| Benefício Principal | Resultados de alta pureza ao isolar o material dos elementos de aquecimento e do ar externo. |

| Controle de Atmosfera | Permite ambientes de vácuo, gás inerte ou reativo para processos versáteis. |

| Ideal Para | Aplicações que exigem prevenção de oxidação, reações gasosas específicas ou baixo consumo de gás. |

Atualize o processamento térmico do seu laboratório com os fornos de retorta avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de alta temperatura. Nossa linha de produtos inclui Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização aprofundada para atender precisamente às suas necessidades experimentais exclusivas. Garanta resultados de alta pureza e controle de atmosfera eficiente — contate-nos hoje para discutir como nossos fornos podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material