Em sua essência, o tratamento térmico em atmosfera de argônio é um processo térmico especializado onde um material é aquecido e resfriado dentro de uma câmara selada preenchida com gás argônio de alta pureza. Isso é feito para impedir que a superfície e a estrutura interna do material reajam com gases atmosféricos como oxigênio e vapor d'água. Ao deslocar esses elementos reativos, o argônio cria um ambiente quimicamente inerte, protegendo a integridade da peça em altas temperaturas.

O propósito fundamental de usar uma atmosfera de argônio é eliminar o risco de oxidação e contaminação durante o tratamento térmico. Embora seja uma opção dispendiosa, é a solução definitiva para processar metais altamente reativos ou para aplicações onde a pureza e o desempenho do material são absolutamente inegociáveis.

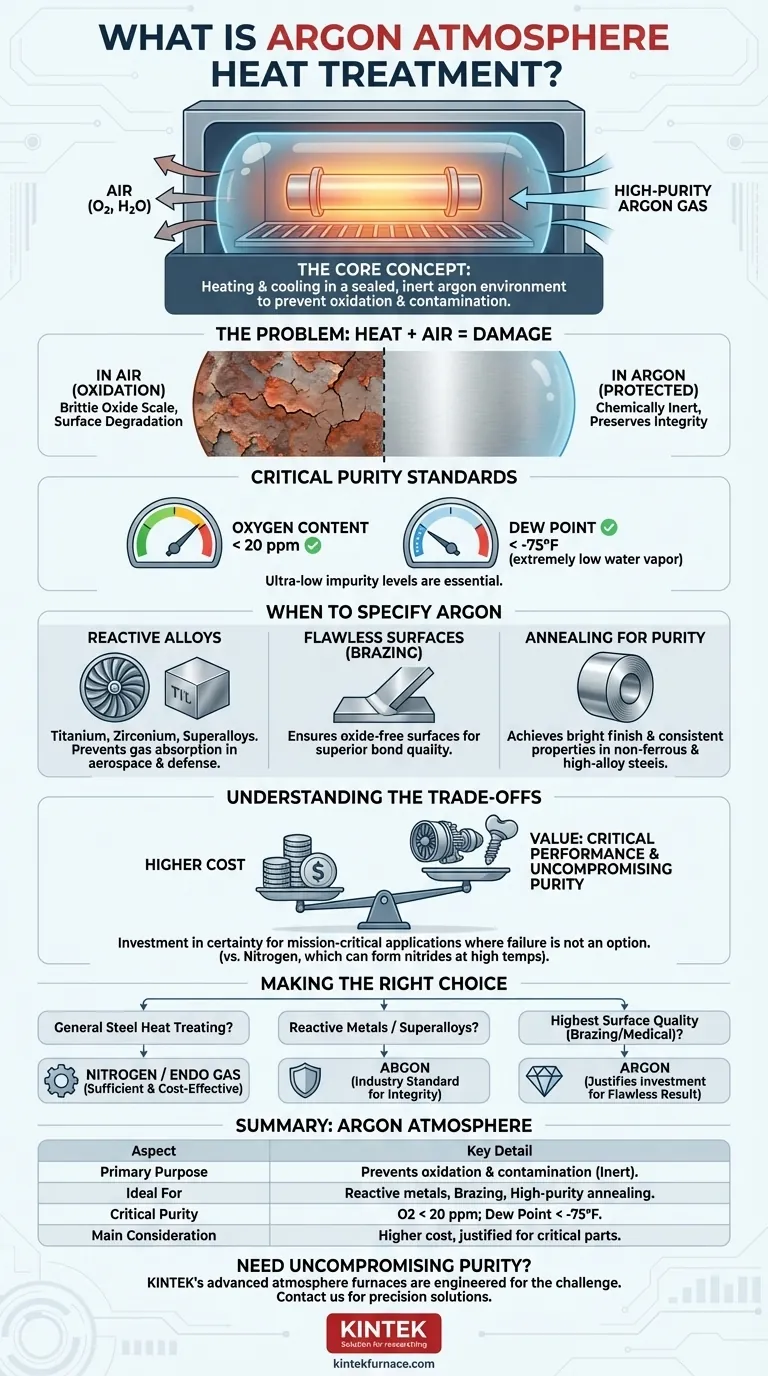

O Problema Central: Por Que Uma Atmosfera Protetora é Necessária

O tratamento térmico depende de um controle preciso da temperatura para alterar as propriedades físicas e mecânicas de um material. No entanto, a introdução de calor elevado também acelera drasticamente as reações químicas, criando um risco significativo de danificar a própria peça que você está tentando melhorar.

A Ameaça da Oxidação e Contaminação

Quando aquecidos na presença de ar normal, a maioria dos metais reage prontamente com o oxigênio, formando uma camada de óxido frágil e escamosa na superfície. Este processo, conhecido como oxidação ou formação de carepa, pode comprometer as tolerâncias dimensionais, degradar o acabamento superficial e enfraquecer o componente. O vapor d'água no ar também pode introduzir hidrogênio, levando à fragilização em certas ligas.

O Papel de um Escudo Inerte

O argônio é um gás nobre, o que significa que é quimicamente não reativo (inerte) em quase todas as condições. Ao inundar um forno de tratamento térmico com argônio, você fisicamente empurra, ou desloca, o oxigênio reativo e o vapor d'água. O argônio atua então como um escudo protetor estável, garantindo que o processo de tratamento térmico afete apenas as propriedades do material conforme o pretendido, sem quaisquer efeitos colaterais químicos indesejados.

A Pureza é Primordial

A eficácia deste escudo depende inteiramente da pureza do gás. Os padrões industriais para argônio de tratamento térmico geralmente exigem um teor de oxigênio abaixo de 20 partes por milhão (ppm) e um ponto de orvalho abaixo de -75°F. Um baixo ponto de orvalho significa um nível extremamente baixo de vapor d'água, o que é crucial para prevenir a contaminação.

Quando Especificar o Tratamento em Atmosfera de Argônio

Embora existam outros gases inertes como o nitrogênio, a inércia superior do argônio o torna a escolha necessária para as aplicações mais exigentes.

Tratamento Térmico de Ligas Reativas e de Alto Desempenho

Metais como titânio, zircônio e certas superligas são extremamente reativos em temperaturas elevadas. Eles têm uma alta afinidade por oxigênio e até mesmo nitrogênio. Para esses materiais, comumente usados nas indústrias aeroespacial e de defesa, uma atmosfera de argônio é essencial para prevenir a absorção de gás que, de outra forma, comprometeria sua resistência e durabilidade.

Processos que Exigem Superfícies Impecáveis

Aplicações como brasagem exigem superfícies perfeitamente limpas e livres de óxido para que o metal de enchimento molhe e flua adequadamente, criando uma junta forte. O uso de uma atmosfera de argônio garante que nenhum óxido se forme nos materiais de base durante o ciclo de aquecimento, resultando em qualidade de união superior.

Recozimento para Pureza Máxima

Ao recozer metais não ferrosos, aço inoxidável ou aços de alta liga, o objetivo é frequentemente alcançar uma maciez e microestrutura específicas sem alterar a química da superfície. O argônio fornece o ambiente limpo necessário para garantir que o produto final tenha um acabamento brilhante e sem manchas e propriedades consistentes.

Compreendendo as Compensações

A escolha de uma atmosfera protetora é uma decisão de engenharia que equilibra requisitos técnicos com realidades econômicas. O argônio é altamente eficaz, mas traz considerações distintas.

O Fator Principal: Custo

A desvantagem mais significativa do uso de argônio é o seu alto custo em comparação com outras atmosferas de forno, particularmente o nitrogênio. O argônio é mais difícil de separar do ar, tornando sua produção mais intensiva em energia e mais cara.

Quando Alternativas Mais Baratas Não São Suficientes

O nitrogênio também é amplamente inerte e é amplamente utilizado para o tratamento térmico de aços comuns. No entanto, em temperaturas muito altas, o nitrogênio pode reagir com certos elementos de liga (como titânio, alumínio e cromo) para formar nitretos. Essas formações de nitreto podem tornar a superfície do material quebradiça. O argônio, sendo verdadeiramente inerte, não apresenta esse risco.

A Proposta de Valor

O alto custo do argônio é justificado quando o custo da falha do componente é ainda maior. Em aplicações críticas como uma pá de turbina em um motor a jato ou um implante médico, a garantia absoluta da pureza e do desempenho do material supera a despesa do gás de processamento.

Fazendo a Escolha Certa Para Sua Aplicação

Selecionar a atmosfera correta é uma decisão crítica que impacta diretamente a qualidade, o desempenho e o custo do seu componente final.

- Se seu foco principal é o tratamento térmico de propósito geral de aços carbono padrão: Uma atmosfera mais barata, como nitrogênio ou um gás endoentérmico, é frequentemente suficiente e mais econômica.

- Se você está trabalhando com metais altamente reativos como titânio, zircônio ou superligas à base de níquel: O argônio é o padrão da indústria para garantir a integridade do material e prevenir a fragilização.

- Se seu objetivo é a mais alta qualidade superficial possível para componentes de brasagem, médicos ou eletrônicos: A proteção superior oferecida por uma atmosfera de argônio justifica o investimento para garantir um resultado impecável e livre de óxido.

Em última análise, escolher uma atmosfera de argônio é um investimento em certeza, garantindo que as propriedades do material sejam precisamente controladas e protegidas de qualquer interferência externa.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Propósito Primário | Previne a oxidação e a contaminação criando um ambiente inerte. |

| Ideal Para | Metais reativos (titânio, zircônio, superligas), brasagem, recozimento de alta pureza. |

| Pureza Crítica | Conteúdo de oxigênio < 20 ppm; Ponto de orvalho < -75°F. |

| Consideração Principal | Custo mais alto do que alternativas como o nitrogênio, justificado para aplicações críticas. |

Precisa de Pureza Incompromissível em Seu Processo de Tratamento Térmico?

Ao processar metais altamente reativos ou aplicações exigentes onde a falha não é uma opção, as soluções padrão ficam aquém. Você precisa da certeza de um ambiente inerte perfeitamente controlado.

Os fornos avançados de alta temperatura da KINTEK são projetados para este exato desafio. Alavancando nossa excepcional P&D e fabricação interna, fornecemos laboratórios diversos com soluções de forno avançadas, incluindo nossos robustos Fornos de Atmosfera. Nossa forte capacidade de personalização profunda nos permite adaptar sistemas às suas necessidades experimentais exclusivas, garantindo que seus materiais sejam protegidos contra oxidação e contaminação.

Deixe-nos ajudá-lo a alcançar resultados impecáveis. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de forno de precisão pode proteger seus componentes mais críticos.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico