Na pesquisa de ciência dos materiais, um forno de atmosfera é uma ferramenta crítica usada para aquecer materiais dentro de um ambiente gasoso precisamente controlado. Diferente de um forno padrão que opera no ar ambiente, este equipamento especializado permite que os pesquisadores evitem reações químicas indesejadas como a oxidação, introduzam gases reativos específicos para modificar a superfície ou composição de um material e sintetizem materiais inteiramente novos com propriedades únicas sob condições imaculadas.

A função principal de um forno de atmosfera é dissociar o tratamento térmico dos efeitos reativos do ar. Este controle sobre o ambiente químico é tão crítico quanto o controle sobre a temperatura, transformando o forno de um simples forno em um instrumento preciso para manipular a química e a estrutura fundamentais de um material.

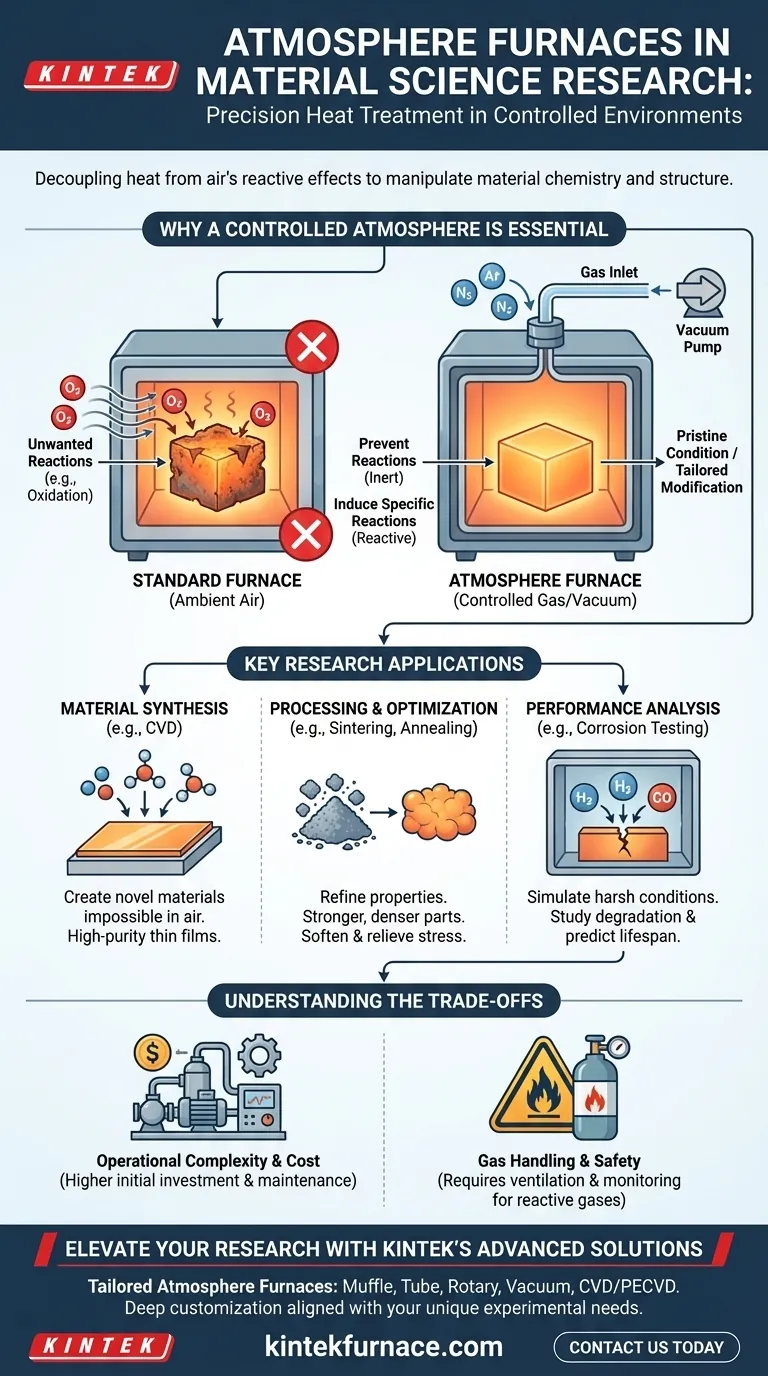

Por Que Uma Atmosfera Controlada É Essencial

No processamento de materiais de alta temperatura, o ar circundante não é um espectador neutro; é um agente químico altamente reativo. Um forno de atmosfera dá aos pesquisadores controle direto sobre esta variável crucial.

Para Evitar Reações Indesejadas

A maioria dos materiais, especialmente metais, irá rapidamente oxidar quando aquecida no ar. Isso forma uma camada de óxido que pode degradar as propriedades mecânicas, alterar a condutividade elétrica e impedir a ligação ou sinterização eficaz.

Ao substituir o ar por um gás inerte como argônio ou nitrogênio, ou ao criar um vácuo, o forno fornece um ambiente limpo e não reativo. Isso garante que as alterações observadas no material sejam resultado apenas do tratamento térmico, e não de contaminação química não intencional.

Para Induzir Reações Específicas e Desejadas

Inversamente, os pesquisadores podem introduzir intencionalmente uma atmosfera específica e controlada para alcançar uma mudança química desejada. Esta é uma técnica fundamental para modificar e projetar materiais.

Por exemplo, a introdução de uma atmosfera rica em nitrogênio é usada para nitretação, um processo que endurece a superfície do aço. Usar uma atmosfera rica em carbono é central para a cementação. Estes não são efeitos colaterais; são o objetivo principal do tratamento térmico.

Aplicações de Pesquisa Chave

Ao controlar tanto a temperatura quanto a atmosfera, os pesquisadores podem realizar uma ampla gama de experimentos para criar, testar e otimizar materiais.

Síntese e Criação de Materiais

Fornos de atmosfera são essenciais para sintetizar materiais avançados que não podem ser feitos ao ar livre.

Processos como a Deposição Química de Vapor (CVD) dependem da introdução de gases precursores precisos no forno, que então reagem e se depositam como uma película fina e de alta pureza sobre um substrato. Isso requer um ambiente imaculado e controlado para evitar impurezas que arruinariam o produto final.

Processamento e Otimização de Materiais

Estes fornos são usados para refinar as propriedades de materiais existentes.

A sinterização é um exemplo chave, onde materiais em pó (como cerâmicas ou metais) são aquecidos para se ligarem em uma massa sólida. Realizar isso em uma atmosfera inerte evita a oxidação entre os grãos do pó, resultando em uma peça final muito mais forte e densa. Outros processos comuns incluem o recozimento para amolecer materiais e aliviar tensões internas, e o endurecimento para aumentar a resistência.

Análise de Desempenho e Falha

Pesquisadores usam fornos de atmosfera para simular as condições de serviço rigorosas que um material pode enfrentar em sua aplicação pretendida.

Ao expor um material a um gás corrosivo específico em altas temperaturas, os cientistas podem estudar sua resistência à oxidação e comportamento de corrosão. Esses dados são vitais para entender os mecanismos de degradação do material e prever a vida útil de componentes usados em motores a jato, usinas de energia ou reatores químicos.

Entendendo as Compensações

Embora indispensáveis, os fornos de atmosfera introduzem complexidades não encontradas com equipamentos padrão.

Complexidade Operacional e Custo

Estes sistemas são inerentemente mais complexos e caros do que fornos de ar simples. Eles exigem bombas de vácuo, sistemas de fornecimento de gás, controladores de fluxo e intertravamentos de segurança, tudo o que aumenta o custo inicial e os requisitos de manutenção.

Manuseio de Gás e Segurança

O uso de gases de processo introduz considerações de segurança significativas. Gases inflamáveis como o hidrogênio requerem ventilação especializada e detecção de vazamentos, enquanto gases inertes podem representar um risco de asfixia em espaços mal ventilados. Treinamento e infraestrutura adequados são inegociáveis.

Vazão de Amostras

Muitos fornos de atmosfera de grau de pesquisa, especialmente os fornos tubulares, são projetados para processar amostras pequenas e de alto valor com extrema precisão. Eles geralmente não são adequados para produção em larga escala ou de alto rendimento, que permanece como domínio de equipamentos de tamanho industrial.

Aplicando Isto ao Seu Objetivo de Pesquisa

Seu uso específico de um forno de atmosfera dependerá inteiramente do que você pretende alcançar.

- Se o seu foco principal é o desenvolvimento de materiais novos: Você usará o forno para síntese, aproveitando técnicas como CVD sob vácuo ou gás de arraste para controlar a composição e a estrutura com alta precisão.

- Se o seu foco principal é a melhoria de ligas ou cerâmicas existentes: Você usará o forno para tratamentos térmicos como recozimento ou sinterização em atmosfera inerte para aprimorar propriedades mecânicas sem introduzir defeitos.

- Se o seu foco principal é a previsão da vida útil do material: Você usará o forno como uma câmara de simulação, expondo amostras a atmosferas corrosivas controladas para acelerar e estudar a degradação.

Em última análise, um forno de atmosfera eleva o tratamento térmico de um processo de força bruta para um método sofisticado de engenharia química e estrutural.

Tabela de Resumo:

| Aplicação | Função Principal | Tipo de Atmosfera |

|---|---|---|

| Síntese de Materiais | Criar novos materiais via CVD | Vácuo ou Gás Reativo |

| Processamento de Materiais | Sinterizar pós, recozer metais | Gás Inerte (ex: Argônio) |

| Análise de Desempenho | Testar oxidação e corrosão | Gás Corrosivo ou Controlado |

Eleve sua pesquisa em ciência dos materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando o excelente P&D e a fabricação interna, fornecemos a diversos laboratórios fornos de atmosfera personalizados, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja você sintetizando materiais novos, otimizando ligas ou analisando desempenho. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a eficiência e os resultados de sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados