Em resumo, os processos de tratamento térmico que não toleram nenhuma oxidação superficial ou reações químicas indesejadas exigem uma atmosfera inerte. Exemplos chave incluem recozimento brilhante, sinterização, têmpera neutra e tratamentos superficiais específicos à base de gás, como nitretação e carbonitretação, onde o objetivo é obter um acabamento imaculado e controle preciso das propriedades finais do material.

O propósito central de uma atmosfera inerte não é sobre o calor em si, mas sim sobre a criação de um escudo protetor. Em altas temperaturas, o oxigênio torna-se altamente reativo, causando formação de casca (scaling) e degradação. Uma atmosfera inerte substitui o ar reativo por um gás não reativo, preservando a integridade do material e a qualidade da superfície.

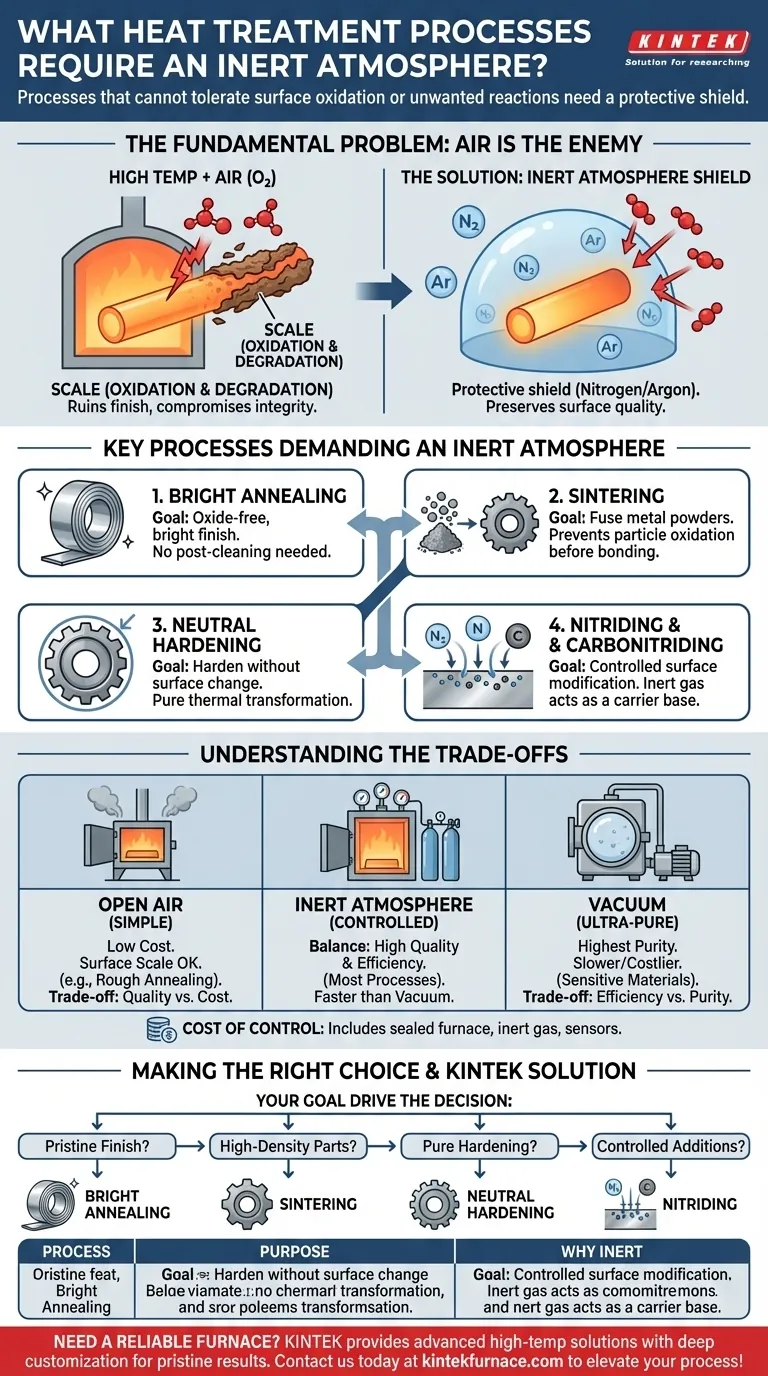

O Problema Fundamental: Por Que o Ar é o Inimigo

Durante o tratamento térmico, as altas temperaturas atuam como catalisadores para reações químicas. O ar normal ao nosso redor, composto por aproximadamente 21% de oxigênio e outros gases residuais, torna-se agressivo e prejudicial à peça de metal.

O Desafio da Oxidação

A oxidação é a principal reação que deve ser evitada. Quando o metal quente é exposto ao oxigênio, ele forma uma camada de óxido metálico na superfície, comumente conhecida como casca (scale).

Essa casca é prejudicial. Causa descoloração, arruína o acabamento superficial e pode interferir em etapas de fabricação subsequentes, como revestimento ou pintura.

Comprometimento da Integridade do Material

Além da aparência superficial, reações indesejadas podem alterar a composição química da camada superficial do material.

Isso pode levar à perda de propriedades específicas, como dureza ou resistência à fadiga, comprometendo o desempenho e a confiabilidade do componente final.

Processos Chave Que Exigem uma Atmosfera Inerte

Certos processos são definidos pela sua necessidade de um ambiente controlado. O gás inerte — tipicamente nitrogênio, argônio ou uma mistura — garante que o tratamento térmico atinja seu objetivo pretendido sem efeitos colaterais.

Recozimento Brilhante (Bright Annealing)

O próprio nome "recozimento brilhante" implica o resultado desejado: um acabamento superficial limpo, brilhante e espelhado. Este processo amolece o metal sem criar qualquer óxido superficial, deixando-o pronto para uso sem necessidade de limpeza ou decapagem pós-tratamento.

Sinterização (Sintering)

A sinterização é o processo de fusão de materiais em pó (muitas vezes metais) em uma massa sólida usando calor. Uma atmosfera inerte é fundamental para impedir que as partículas finas de metal se oxidem antes que possam se ligar, garantindo uma peça final forte e densa.

Têmpera Neutra (Neutral Hardening)

Na têmpera neutra, o objetivo é aumentar a dureza de um componente de aço sem alterar sua química superficial. Uma atmosfera inerte é "neutra", o que significa que não adiciona nem subtrai elementos como carbono, permitindo o endurecimento puro apenas por transformação térmica.

Modificação Superficial Controlada (Nitretação e Carbonitretação)

Embora pareça contraintuitivo, os processos projetados para adicionar elementos específicos a uma superfície também requerem uma atmosfera controlada. Na nitretação ou carbonitretação, uma quantidade precisa de gás contendo nitrogênio ou carbono é introduzida.

Um gás inerte é usado como gás base ou transportador, impedindo que o oxigênio interfira enquanto permite que os elementos pretendidos se difundam para a superfície de maneira altamente controlada.

Entendendo as Trocas (Trade-offs)

A decisão de usar um forno com atmosfera inerte envolve equilibrar os requisitos de qualidade com a complexidade operacional e o custo. Não é a escolha padrão para todo tratamento térmico.

Atmosfera Inerte vs. Ar Aberto

Os fornos mais simples operam ao ar livre. Isso é aceitável para processos como recozimento bruto ou alívio de tensões, onde o acabamento superficial não é uma preocupação primária e uma camada de casca pode ser tolerada ou removida posteriormente. A troca é qualidade versus custo.

Atmosfera Inerte vs. Fornos a Vácuo

Um forno a vácuo atinge um objetivo semelhante ao remover quase todos os gases atmosféricos em vez de substituí-los. O vácuo é frequentemente superior para materiais extremamente sensíveis (como titânio ou metais refratários) e oferece o mais alto nível de pureza absoluta.

No entanto, os fornos com atmosfera inerte geralmente podem atingir a temperatura mais rapidamente e podem ser mais econômicos para processos que não exigem um vácuo rigoroso, oferecendo um equilíbrio entre alta qualidade e eficiência do processo.

O Custo do Controle

A implementação de uma atmosfera inerte adiciona despesas. Isso inclui o custo inicial mais alto de um forno selado, o custo contínuo da compra de gás inerte e a necessidade de sensores e sistemas de controle sofisticados para monitorar e manter a pureza da atmosfera.

Tomando a Decisão Certa Para Seu Objetivo

Sua decisão deve ser guiada pelos requisitos inegociáveis do seu produto final.

- Se o seu foco principal é um acabamento superficial imaculado e livre de óxidos: O recozimento brilhante em atmosfera inerte é essencial para evitar etapas de pós-processamento dispendiosas e prejudiciais.

- Se o seu foco principal é criar peças de alta densidade a partir de pós metálicos: A sinterização em ambiente inerte é necessária para garantir a ligação adequada e a integridade do material.

- Se o seu foco principal é endurecer uma peça sem alterar seu teor de carbono superficial: A têmpera neutra em atmosfera controlada é a única maneira de conseguir isso.

- Se o seu foco principal é controlar precisamente a adição de elementos à superfície: Processos como a nitretação dependem de um gás transportador inerte para evitar reações secundárias indesejadas.

Em última análise, especificar uma atmosfera inerte é uma decisão de investir em controle para garantir a qualidade final e o desempenho do componente.

Tabela de Resumo:

| Processo | Propósito Principal | Por Que a Atmosfera Inerte é Necessária |

|---|---|---|

| Recozimento Brilhante | Atingir acabamento superficial espelhado e livre de óxidos | Previne a oxidação para não necessitar de limpeza pós-tratamento |

| Sinterização | Fundir pós metálicos em peças sólidas e densas | Evita a oxidação das partículas antes da ligação |

| Têmpera Neutra | Endurecer o aço sem alterações na química superficial | Mantém a neutralidade para um endurecimento puro |

| Nitretação/Carbonitretação | Adicionar nitrogênio/carbono à superfície de forma controlada | Usa gás inerte como base para evitar interferência |

Precisa de um forno confiável com atmosfera inerte para seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura, como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas — garantindo acabamentos imaculados, controle preciso e eficiência aprimorada. Entre em contato conosco hoje para discutir como nossos fornos podem elevar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.