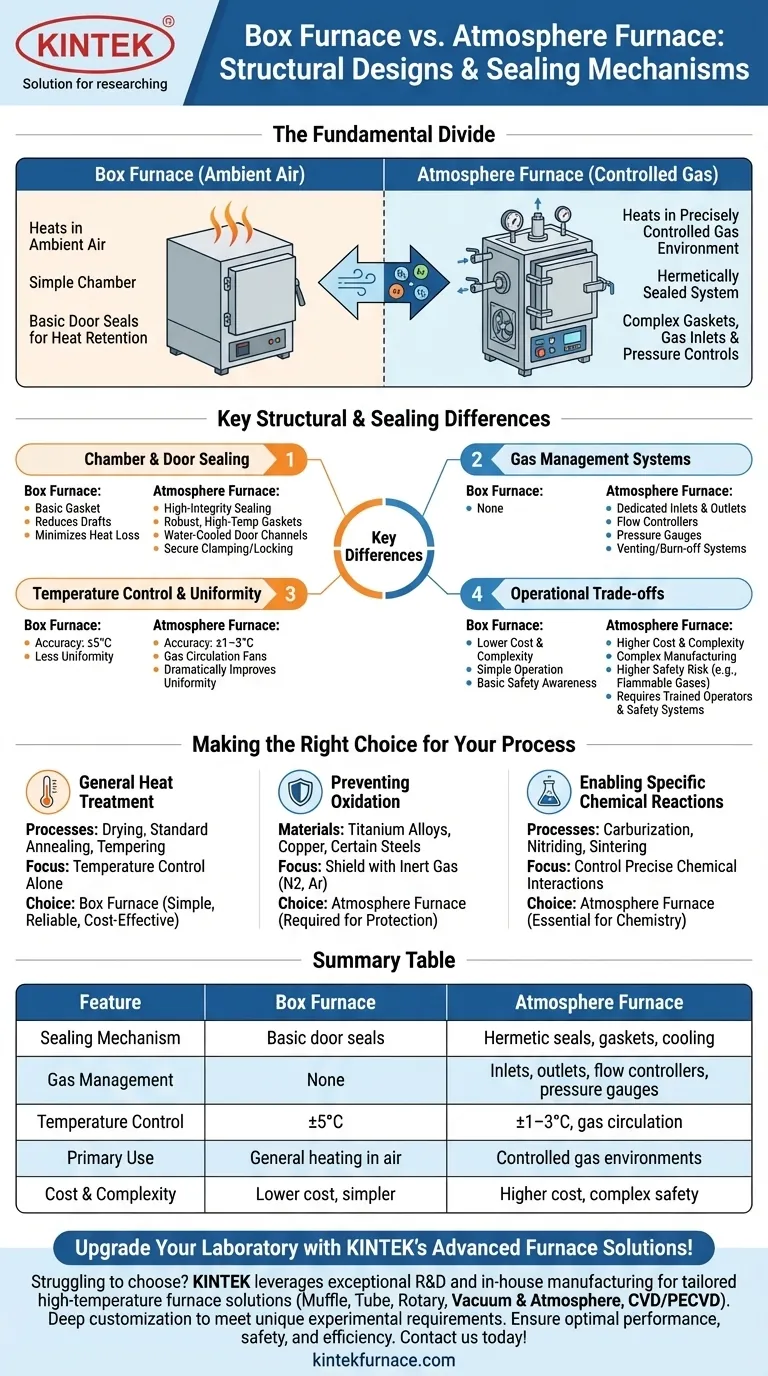

Em sua essência, as diferenças estruturais e de vedação entre um forno de caixa e um forno de atmosfera são impulsionadas por um fator fundamental: um forno de caixa aquece um material em ar ambiente, enquanto um forno de atmosfera o aquece dentro de um ambiente de gás precisamente controlado. Um forno de caixa usa uma câmara simples com vedações de porta básicas projetadas apenas para reter o calor. Em contraste, um forno de atmosfera é um sistema hermeticamente selado com juntas complexas, entradas de gás e controles de pressão projetados para evitar qualquer interação com o ar externo.

A distinção crítica não é apenas como eles aquecem, mas qual ambiente eles criam. Um forno de caixa é apenas para processamento térmico, enquanto um forno de atmosfera é para processamento térmico e químico combinado, protegendo materiais da oxidação ou possibilitando reações químicas específicas.

A Divisão Fundamental: Ar vs. Gás Controlado

O projeto de cada tipo de forno é uma consequência direta do seu ambiente operacional pretendido. Um é construído para simplicidade e eficiência no ar, enquanto o outro é projetado para precisão e controle em uma atmosfera especializada.

O Forno de Caixa: Simplicidade para Aquecimento Geral

Um forno de caixa, frequentemente chamado de forno mufla, apresenta um design de câmara fechada simples. Seu propósito principal é atingir e manter uma temperatura específica em um ambiente de ar natural.

A estrutura é direta, tipicamente uma caixa isolada com elementos de aquecimento elétricos. Seu mecanismo de vedação é mínimo, geralmente uma vedação básica na porta do forno projetada para minimizar a perda de calor, não para criar um ambiente hermético.

O Forno de Atmosfera: Precisão para Reações Controladas

Um forno de atmosfera é fundamentalmente um vaso selado. Sua estrutura deve manter integridade atmosférica absoluta, impedindo a entrada de ar ambiente e a contaminação do processo.

Isso requer um design muito mais complexo. É equipado com sistemas dedicados de entrada e saída de gás, controladores de fluxo e manômetros. Esses componentes permitem que um operador introduza gases protetores ou reativos específicos — como nitrogênio, argônio ou hidrogênio — para alcançar um resultado desejado.

Principais Diferenças Estruturais e de Vedação

A necessidade de gerenciar uma atmosfera interna dita todos os aspectos do projeto de um forno de atmosfera, distinguindo-o do forno de caixa mais simples.

Vedação da Câmara e da Porta

Em um forno de caixa, a vedação da porta é uma junta básica destinada a reduzir correntes de ar e melhorar a eficiência energética.

Um forno de atmosfera requer vedação de alta integridade. Isso envolve juntas robustas de alta temperatura, canais de resfriamento a água ao redor da porta e mecanismos de fixação ou travamento seguros para garantir que a câmara esteja hermeticamente selada. O objetivo é evitar tanto o vazamento de gás quanto a infiltração de ar.

Sistemas de Gerenciamento de Gás

Esta é uma diferença marcante. Um forno de caixa não possui capacidades de gerenciamento de gás.

Um forno de atmosfera é construído em torno de seu sistema de gás. Inclui portas para introdução de gases, uma saída para ventilação ou queima de excesso de gás, e sistemas para monitorar e controlar a taxa de fluxo e a pressão interna do forno.

Controle e Uniformidade da Temperatura

Embora ambos controlem a temperatura, um forno de atmosfera oferece maior precisão. Fornos de caixa geralmente têm uma precisão de ±5°C.

Fornos de atmosfera alcançam um controle mais rigoroso, frequentemente ±1–3°C. Muitos também incorporam ventiladores de circulação de gás para distribuir ativamente a atmosfera, o que melhora dramaticamente a uniformidade da temperatura em toda a câmara e garante que todas as partes do material recebam tratamento consistente.

Compreendendo as Trocas Operacionais

As capacidades avançadas de um forno de atmosfera vêm com significativas trocas em custo, complexidade e segurança.

Custo e Fabricação

O design simples de um forno de caixa o torna econômico para fabricar e manter.

A construção complexa e à prova de vazamentos e os sistemas integrados de controle de gás tornam um forno de atmosfera significativamente mais caro. O processo de fabricação é mais exigente devido aos rigorosos requisitos de vedação.

Segurança e Habilidade do Operador

Operar um forno de caixa é simples e requer apenas conhecimentos básicos de segurança em altas temperaturas.

Fornos de atmosfera apresentam um risco de segurança maior. O uso de gases inflamáveis ou explosivos como o hidrogênio exige dispositivos à prova de explosão, sistemas de monitoramento de gás e operadores profissionalmente treinados que compreendam os riscos.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha depende inteiramente se seu material pode ser exposto ao oxigênio em altas temperaturas ou se requer um ambiente químico específico.

- Se seu foco principal é o tratamento térmico geral: Para processos como secagem, recozimento padrão ou têmpera onde a exposição ao ar é aceitável, um forno de caixa é a solução simples, confiável e econômica.

- Se seu foco principal é a prevenção da oxidação: Para processar materiais sensíveis à oxidação, como ligas de titânio, cobre ou certos graus de aço, um forno de atmosfera é necessário para proteger o material com um gás inerte como nitrogênio ou argônio.

- Se seu foco principal é possibilitar reações químicas específicas: Para processos avançados como cementação, nitretação ou sinterização de pós metálicos em um ambiente redutor, um forno de atmosfera é essencial para controlar as interações químicas precisas.

Em última análise, sua decisão se resume a controlar apenas a temperatura versus controlar tanto a temperatura quanto a química.

Tabela Resumo:

| Característica | Forno de Caixa | Forno de Atmosfera |

|---|---|---|

| Mecanismo de Vedação | Vedações básicas na porta para retenção de calor | Vedações herméticas com juntas, resfriamento a água e fixação |

| Gerenciamento de Gás | Nenhum | Entradas de gás, saídas, controladores de fluxo e manômetros |

| Controle de Temperatura | Precisão de ±5°C | Precisão de ±1–3°C com circulação de gás para uniformidade |

| Uso Principal | Aquecimento geral em ar (ex: secagem, recozimento) | Ambientes de gás controlados (ex: prevenção de oxidação, reações químicas) |

| Custo e Complexidade | Custo menor, design mais simples | Custo mais alto, fabricação complexa e recursos de segurança |

Atualize seu Laboratório com as Soluções Avançadas de Fornos da KINTEK!

Com dificuldades para escolher entre um forno de caixa e um forno de atmosfera para suas necessidades específicas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções personalizadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Seja para tratamento térmico simples ou ambientes controlados complexos, garantimos desempenho, segurança e eficiência ótimos. Não deixe que as limitações de equipamento atrasem sua pesquisa — entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seus processos e fornecer resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior