O coração de qualquer forno a atmosfera, sua câmara de aquecimento ou "zona quente", é construída a partir de um grupo selecionado de materiais projetados para condições extremas. A escolha geralmente se enquadra em três categorias principais: metais de alto desempenho, compósitos à base de grafite e cerâmicas avançadas. O material específico é escolhido para suportar a temperatura alvo, mantendo a compatibilidade com a atmosfera gasosa controlada dentro do forno.

A seleção de um material para a zona quente não se trata apenas de resistência ao calor. É uma troca crítica entre a temperatura de processamento necessária, a compatibilidade química com a atmosfera do forno e o custo operacional a longo prazo e a durabilidade do sistema.

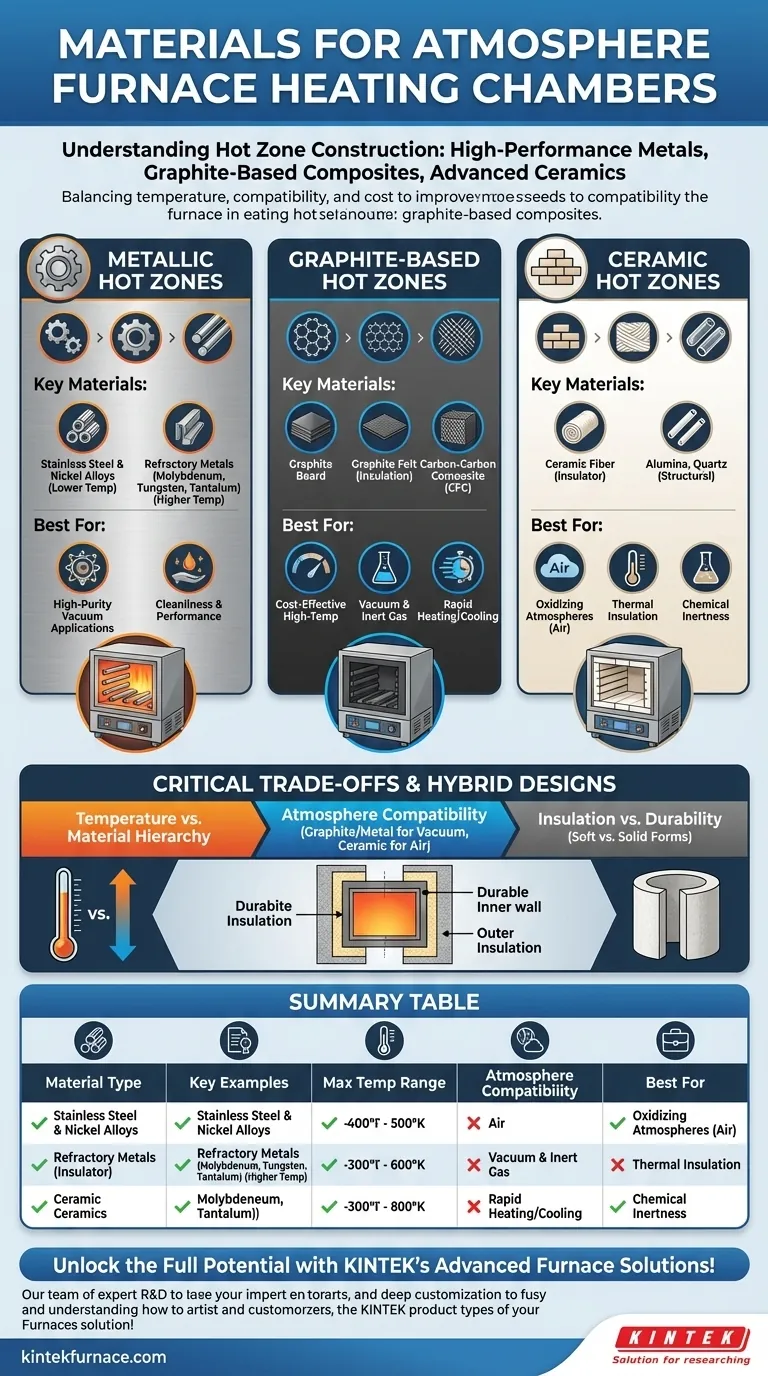

Os Três Pilares da Construção da Zona Quente

A construção de uma zona quente é fundamentalmente um desafio de ciência dos materiais. O objetivo é conter calor imenso, isolar o restante do forno e evitar reações com o produto ou os gases do processo.

Zonas Quentes Metálicas

As zonas quentes metálicas são valorizadas pela sua limpeza e desempenho em aplicações de alto vácuo. A escolha do material está diretamente ligada à temperatura máxima de operação.

Fornos de temperatura mais baixa podem usar aço inoxidável ou ligas à base de níquel.

Para temperaturas mais altas, são necessários metais refratários verdadeiros. Isso inclui molibdênio (frequentemente com sua liga TZM), tungstênio e tântalo, que podem operar em temperaturas extremamente altas.

Zonas Quentes à Base de Grafite

O grafite é um material de alta temperatura excelente e econômico, sendo uma escolha muito comum para fornos a vácuo e a gás inerte.

Essas zonas quentes podem ser construídas com placa de grafite rígida, feltro de grafite flexível para isolamento, ou carbono-carbono compósito (CFC) de alta resistência para elementos estruturais e de aquecimento.

O grafite oferece ciclos rápidos de aquecimento e resfriamento e é fácil de usinar, mas oxidará e degradará prontamente se for operado na presença de oxigênio em altas temperaturas.

Zonas Quentes Cerâmicas

As cerâmicas são definidas por suas excepcionais propriedades de isolamento térmico e inércia química, especialmente em atmosferas oxidantes onde metais e grafite falhariam.

Placas e mantas de fibra cerâmica são amplamente utilizadas como isolante primário. Para tubos de processo ou componentes estruturais, materiais de alta pureza como alumina e quartzo são escolhas comuns devido à sua estabilidade em alta temperatura e resistência ao ataque químico.

Entendendo as Trocas: Por Que a Escolha do Material é Crítica

Não existe um único material "melhor". A escolha ideal é sempre um compromisso baseado nas exigências específicas da aplicação. Uma escolha incorreta pode levar à contaminação, falha de componentes e maus resultados de processamento.

Temperatura vs. Material

A temperatura máxima de operação é o primeiro e mais importante filtro. Uma hierarquia simples é aço inoxidável (mais baixo), seguido por ligas de níquel, depois molibdênio e, finalmente, tungstênio (mais alto). Grafite e muitas cerâmicas também se enquadram na categoria de temperaturas muito altas.

Compatibilidade com a Atmosfera

Este é o fator definidor para um "forno a atmosfera". Uma zona quente de grafite é ideal para nitrogênio, argônio ou vácuo, mas é inadequada para um processo rodando ao ar.

Inversamente, uma zona quente cerâmica é uma das poucas opções que pode funcionar de forma confiável em uma atmosfera de ar ou rica em oxigênio em altas temperaturas. Metais refratários são sensíveis a certos gases e são mais adequados para ambientes de vácuo de alta pureza ou gás inerte.

Isolamento vs. Durabilidade

A forma do material desempenha um papel importante. Isolantes macios como fibra cerâmica ou feltro de grafite fornecem excelente eficiência térmica, mas podem ser frágeis e soltar partículas.

Componentes sólidos feitos de metal, CFC ou placas de grafite rígido são muito mais duráveis e estruturalmente sólidos, mas têm diferentes características de isolamento que devem ser projetadas no sistema geral.

A Ascensão dos Designs Híbridos

Fornos modernos frequentemente usam uma combinação de materiais para otimizar o desempenho e o custo. É comum ver uma zona quente com uma parede interna durável de CFC ou metálica, apoiada por camadas de feltro de grafite altamente eficiente ou isolamento de fibra cerâmica.

Selecionando o Material Certo para o Seu Processo

Sua aplicação específica dita a construção ideal da zona quente. Ao definir seu objetivo principal, você pode restringir o melhor sistema de material para suas necessidades.

- Se o seu foco principal é processamento de alta pureza ou vácuo profundo: Zonas quentes metálicas, especialmente as feitas de molibdênio ou tungstênio, oferecem o ambiente mais limpo.

- Se o seu foco principal é trabalho de alta temperatura e custo-benefício em gás inerte ou vácuo: Zonas quentes à base de grafite proporcionam uma combinação incomparável de desempenho e valor.

- Se o seu foco principal é processamento em atmosfera de ar ou oxidante: Uma zona quente totalmente cerâmica, utilizando materiais como alumina e fibra cerâmica, é a única escolha confiável.

Em última análise, entender essas trocas de materiais o capacita a selecionar um forno que não é apenas uma ferramenta, mas um instrumento de precisão projetado para sua aplicação específica.

Tabela Resumo:

| Tipo de Material | Exemplos Chave | Faixa de Temp. Máx. | Compatibilidade de Atmosfera | Melhor Para |

|---|---|---|---|---|

| Metálico | Molibdênio, Tungstênio, Aço Inoxidável | Baixa a Muito Alta | Vácuo Elevado, Gás Inerte | Processamento de Alta Pureza, Vácuo |

| À Base de Grafite | Placa de Grafite, Compósito Carbono-Carbono | Alta | Vácuo, Gás Inerte | Custo-Benefício, Aquecimento Rápido |

| Cerâmico | Alumina, Quartzo, Fibra Cerâmica | Alta | Oxidante (ex: Ar) | Inércia Química, Processamento ao Ar |

Desbloqueie Todo o Potencial do Seu Laboratório com as Soluções Avançadas de Fornos da KINTEK!

Você está com dificuldades para escolher o material certo da câmara de aquecimento para o seu forno a atmosfera? Nossa equipe de especialistas utiliza P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura personalizadas. Se você precisa de Fornos Mufa, Tubulares, Rotativos, a Vácuo e a Atmosfera Controlada, ou Sistemas CVD/PECVD, oferecemos personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como podemos aprimorar a eficiência, durabilidade e desempenho do seu laboratório com a configuração de forno perfeita para suas necessidades!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.