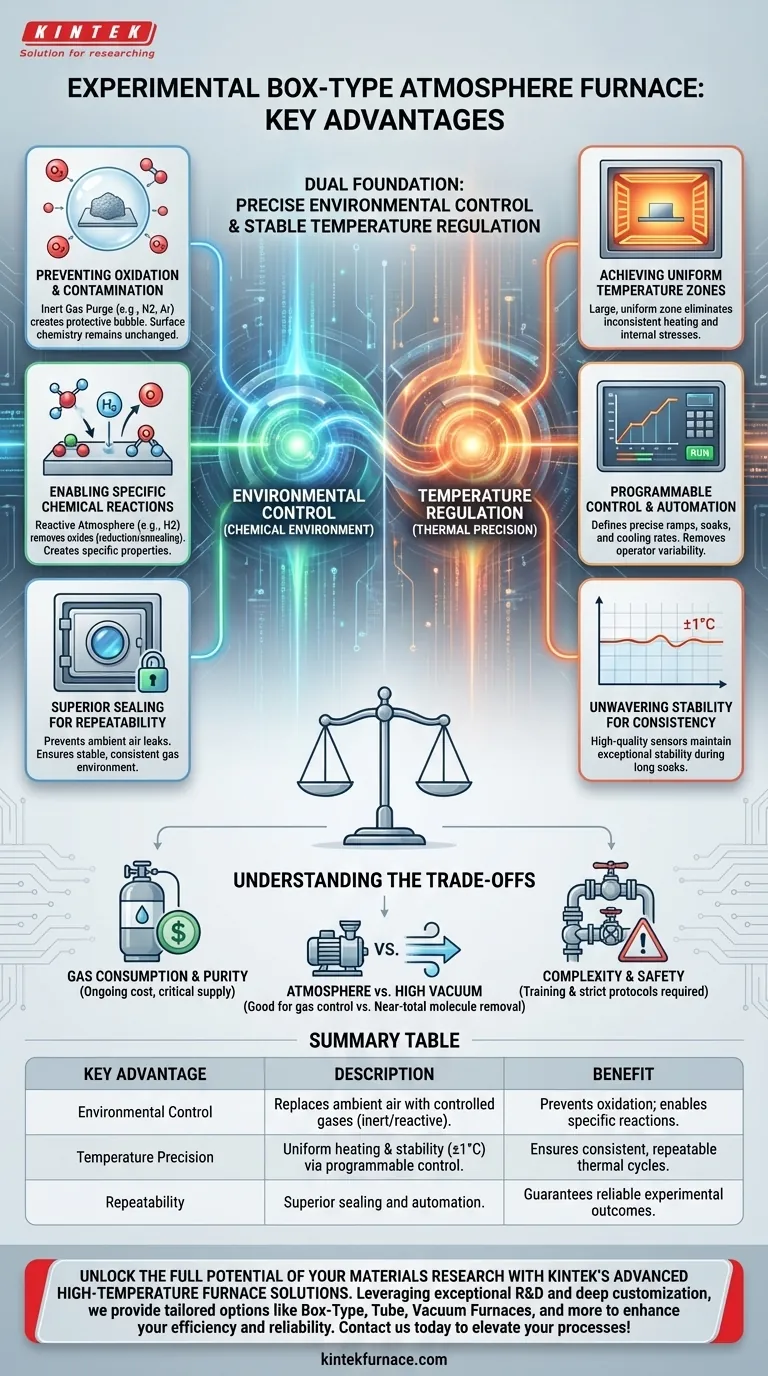

Em sua essência, um forno de atmosfera experimental tipo caixa oferece duas vantagens fundamentais: controle preciso sobre o ambiente químico em torno de uma amostra e regulação estável e uniforme da temperatura. Essa combinação permite processos de tratamento térmico impossíveis em um forno padrão, prevenindo a oxidação, removendo contaminantes e possibilitando reações químicas específicas necessárias para a criação de materiais avançados.

O verdadeiro valor de um forno de atmosfera não é simplesmente aquecer um material, mas controlar fundamentalmente seu ambiente químico enquanto ele está sendo aquecido. Essa capacidade é a chave para alcançar resultados repetíveis e de alta pureza na pesquisa e desenvolvimento de materiais modernos.

A Fundação: Controle Ambiental Absoluto

A característica definidora deste forno é sua capacidade de substituir o ar ambiente por um gás específico e controlado. Essa capacidade é crítica para qualquer processo de alta temperatura onde a interação do material com oxigênio ou umidade seria prejudicial.

Prevenção de Oxidação e Contaminação

Muitos materiais, especialmente metais e certas cerâmicas, irão rapidamente oxidar quando aquecidos na presença de ar. Um forno de atmosfera previne isso, purificando a câmara e preenchendo-a com um gás inerte, como nitrogênio ou argônio de alta pureza.

Isso cria uma bolha protetora ao redor da amostra, garantindo que sua química superficial permaneça inalterada durante todo o ciclo térmico.

Possibilitando Reações Químicas Específicas

Além da proteção simples, o forno pode criar uma atmosfera reativa. A introdução de um gás redutor, como o hidrogênio, pode remover ativamente óxidos da superfície de um material, um processo conhecido como redução ou recozimento.

Isso permite a criação de materiais com propriedades específicas ou a preparação de superfícies ultralimpa para processamento subsequente.

O Papel da Vedação Superior

Nada disso seria possível sem uma câmara de forno excepcionalmente bem vedada. A integridade das vedações da porta e das portas de gás é primordial para manter a pureza da atmosfera interna.

Uma vedação superior impede a entrada de ar ambiente e garante que o ambiente gasoso controlado permaneça estável e consistente, o que é essencial para a repetibilidade.

Precisão e Repetibilidade no Processamento Térmico

Controlar a atmosfera é apenas metade da equação. O forno também deve fornecer calor com precisão e uniformidade excepcionais para produzir resultados experimentais confiáveis.

Atingindo Zonas de Temperatura Uniformes

Fornos de atmosfera avançados são projetados com elementos de aquecimento posicionados para criar uma zona de temperatura uniforme e ampla dentro da câmara. Isso garante que toda a amostra, independentemente de seu tamanho ou posição, experimente exatamente as mesmas condições térmicas.

O aquecimento inconsistente pode levar a tensões internas, reações incompletas ou propriedades de material não uniformes, todos os quais são eliminados por uma zona uniforme.

O Poder do Controle Programável

Fornos modernos usam controladores programáveis sofisticados. Os pesquisadores podem definir perfis térmicos multi-etapas precisos, automatizando rampas, permanências em temperaturas específicas e taxas de resfriamento controladas.

Essa automação remove a variabilidade do operador e garante que o ciclo térmico exato seja executado todas as vezes, um pilar da ciência repetível.

Estabilidade Inabalável para Resultados Consistentes

Controladores e sensores de alta qualidade mantêm uma estabilidade de temperatura excepcional, muitas vezes mantendo um ponto de ajuste com uma variação de apenas ±1°C.

Esse nível de estabilidade é crítico durante longos períodos de permanência, onde as flutuações de temperatura poderiam alterar a microestrutura final e as propriedades do material em processamento, como na sinterização de cerâmicas.

Compreendendo as Compensações

Embora poderoso, um forno de atmosfera é uma ferramenta especializada com considerações operacionais específicas. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Atmosfera vs. Alto Vácuo

Um forno de atmosfera é excelente para controlar o ambiente gasoso e geralmente é menos caro do que um forno de alto vácuo dedicado.

No entanto, para aplicações que exigem a remoção quase total de todas as moléculas de gás, como em certos depósitos de filme fino ou testes de simulação espacial, um forno a vácuo verdadeiro é insubstituível.

Consumo e Pureza do Gás

A operação de um forno de atmosfera requer um suprimento contínuo de gás de alta pureza, o que representa um custo operacional contínuo. A pureza da fonte de gás também é crítica; um suprimento de gás contaminado contaminará o forno e o experimento.

Complexidade e Segurança

Embora projetados para serem fáceis de usar, esses fornos são mais complexos do que fornos de circulação de ar simples. Os operadores devem ser treinados em procedimentos de purga e, se estiverem usando gases inflamáveis como hidrogênio, devem aderir a rigorosos protocolos de segurança.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de atmosfera deve ser guiada pelos requisitos específicos do seu material e processo.

- Se o seu foco principal é prevenir a oxidação de metais sensíveis: Um forno de atmosfera com suprimento de gás inerte é a ferramenta correta e necessária.

- Se o seu foco principal é a sinterização de cerâmicas avançadas: O controle preciso tanto da temperatura quanto da atmosfera é essencial para alcançar a densificação total e as propriedades mecânicas desejadas.

- Se o seu foco principal é a síntese de novos materiais: A flexibilidade do forno para criar ambientes inertes, redutores ou outros ambientes reativos o torna uma ferramenta indispensável para pesquisa e desenvolvimento.

Em última análise, este forno permite que você vá além do aquecimento simples e entre no reino da engenharia de materiais de precisão.

Tabela Resumo:

| Vantagem Principal | Descrição |

|---|---|

| Controle Ambiental | Substitui o ar ambiente por gases controlados (ex.: inertes ou reativos) para prevenir a oxidação e possibilitar reações químicas específicas. |

| Precisão de Temperatura | Garante aquecimento uniforme e estabilidade (±1°C) com controladores programáveis para ciclos térmicos repetíveis. |

| Repetibilidade | Vedação superior e automação garantem resultados experimentais consistentes no processamento de materiais. |

Desbloqueie todo o potencial de sua pesquisa de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos de Atmosfera Tipo Caixa, Fornos Muffle, Fornos Tubulares, Fornos Rotativos, Fornos a Vácuo e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como nossas soluções podem elevar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio