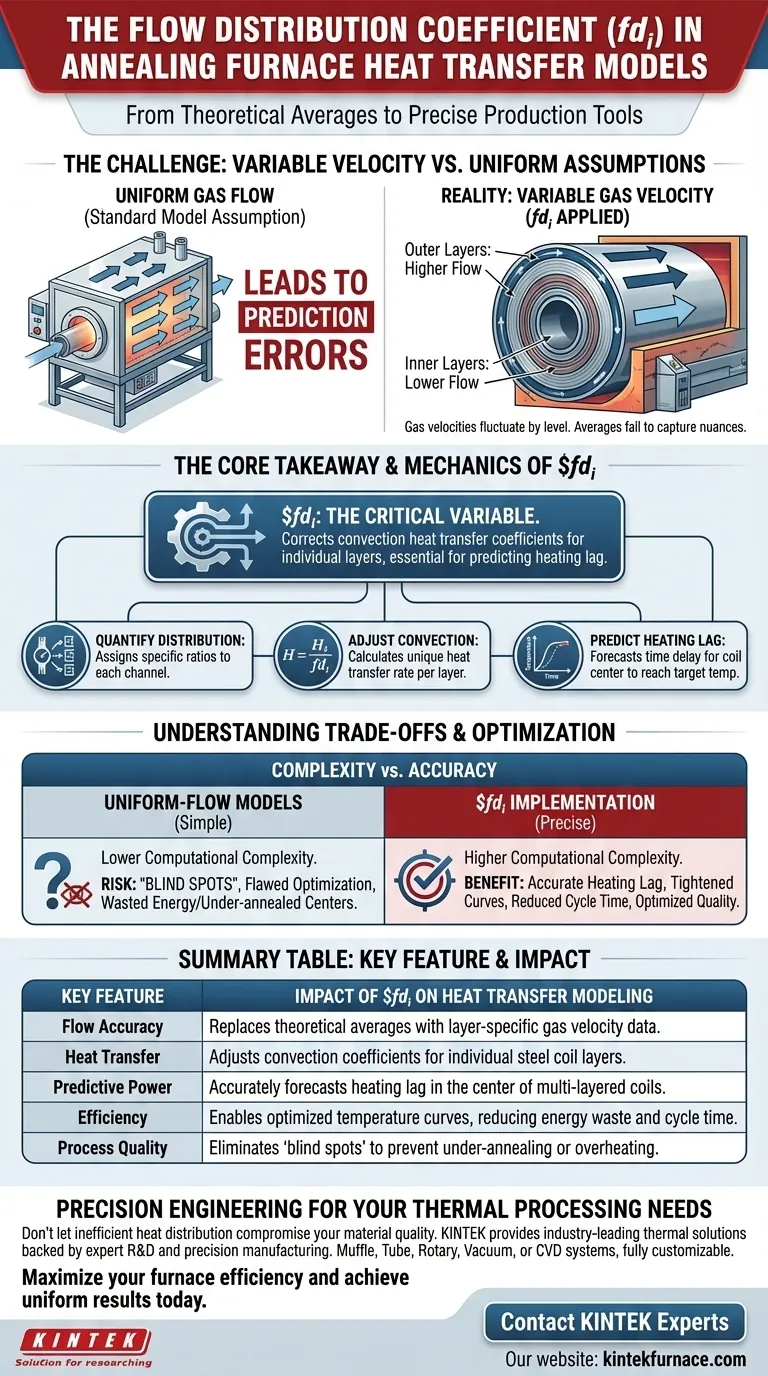

O coeficiente de distribuição de fluxo ($fd_i$) é a variável crítica que quantifica exatamente como o gás de proteção é distribuído pelos vários canais de fluxo de bobinas de aço multicamadas. Ao levar em conta a realidade de que as velocidades do gás diferem em vários níveis da bobina, este coeficiente permite que os modelos de transferência de calor se afastem de médias teóricas e simulem condições de convecção específicas para cada camada.

Ponto Principal Modelos padrão frequentemente assumem fluxo de gás uniforme, levando a erros de previsão. O $fd_i$ corrige isso ajustando os coeficientes de transferência de calor por convecção para camadas individuais, o que é essencial para prever com precisão o atraso no aquecimento e otimizar as curvas de temperatura de recozimento.

O Desafio da Estrutura Interna do Forno

A Realidade da Velocidade Variável

Na complexa estrutura interna de um forno de recozimento, o gás de proteção não flui uniformemente.

As velocidades do gás flutuam significativamente dependendo do nível específico da bobina.

Por Que as Médias Falham

Usar uma única velocidade média para todo o forno simplifica excessivamente a realidade física.

Essa abordagem não consegue capturar as nuances da transferência de calor em bobinas de aço multicamadas, resultando em modelos que não conseguem prever com precisão as variações de temperatura.

A Mecânica do Coeficiente

Quantificando as Razões de Distribuição

A função principal do $fd_i$ é atribuir uma razão de distribuição específica a cada canal de fluxo.

Isso fornece uma representação matemática de quanto gás realmente está atingindo diferentes partes da pilha de bobinas.

Ajustando os Coeficientes de Convecção

A distribuição do fluxo dita diretamente o coeficiente de transferência de calor por convecção.

Ao incorporar o $fd_i$, o modelo calcula uma taxa de transferência de calor única para cada camada, em vez de aplicar um valor geral para todo o lote.

Previsão de Atraso no Aquecimento

Um dos resultados mais significativos do uso deste coeficiente é a capacidade de prever o atraso no aquecimento.

Como o modelo entende que as camadas internas podem receber menos fluxo convectivo do que as camadas externas, ele pode prever com precisão o atraso de tempo necessário para que o centro da bobina atinja a temperatura alvo.

Compreendendo os Compromissos

Complexidade vs. Precisão

A implementação do coeficiente de distribuição de fluxo aumenta a complexidade computacional do modelo em comparação com modelos simples de fluxo uniforme.

No entanto, omiti-lo leva a "pontos cegos" onde o modelo assume que o aço está sendo aquecido uniformemente quando não está.

O Custo da Otimização

A otimização das curvas de temperatura de recozimento requer entradas precisas.

Se o $fd_i$ for ignorado ou estimado incorretamente, as curvas de otimização resultantes serão falhas, potencialmente levando a centros de bobina sub-recozidos ou desperdício de energia por superaquecimento das camadas externas.

Fazendo a Escolha Certa para o Seu Objetivo

Para utilizar efetivamente o coeficiente de distribuição de fluxo em seus modelos de transferência de calor, considere seus objetivos específicos:

- Se o seu foco principal é a Fidelidade do Modelo: Garanta que suas entradas para o $fd_i$ reflitam a geometria específica de suas bobinas multicamadas para capturar variações realistas de velocidade.

- Se o seu foco principal é a Eficiência do Processo: Use as previsões de atraso no aquecimento derivadas do $fd_i$ para ajustar suas curvas de temperatura de recozimento, reduzindo o tempo de ciclo sem comprometer a qualidade.

Ao mudar da uniformidade assumida para a distribuição calculada, você transforma seu modelo de uma estimativa teórica em uma ferramenta de produção precisa.

Tabela Resumo:

| Característica Principal | Impacto do $fd_i$ na Modelagem de Transferência de Calor |

|---|---|

| Precisão do Fluxo | Substitui médias teóricas por dados de velocidade de gás específicos da camada. |

| Transferência de Calor | Ajusta os coeficientes de convecção para camadas individuais de bobinas de aço. |

| Poder Preditivo | Prevê com precisão o atraso no aquecimento no centro de bobinas multicamadas. |

| Eficiência | Permite curvas de temperatura otimizadas, reduzindo o desperdício de energia e o tempo de ciclo. |

| Qualidade do Processo | Elimina "pontos cegos" para evitar sub-recozimento ou superaquecimento. |

Engenharia de Precisão para Suas Necessidades de Processamento Térmico

Não deixe que a distribuição de calor ineficiente comprometa a qualidade do seu material. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D especializado e fabricação de precisão. Quer você precise de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender aos seus requisitos metalúrgicos e de pesquisa exclusivos.

Maximize a eficiência do seu forno e obtenha resultados uniformes hoje mesmo.

Entre em Contato com os Especialistas da KINTEK

Guia Visual

Referências

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais materiais são compatíveis com fornos de atmosfera de baixo vácuo? Ideal para Tratamento Térmico Custo-Efetivo

- Que tipos de tratamentos térmicos de metais podem ser realizados usando um forno de atmosfera para recozimento tipo caixa? Descubra Soluções de Recozimento e Brasagem

- Quais indústrias usam comumente fornos de atmosfera inerte? Essencial para Eletrônica, Metalurgia e Ciência dos Materiais

- Por que é necessário usar um forno com atmosfera para o resfriamento rápido de MOFs? Proteger Materiais Frágeis da Decomposição

- Quais são os dois principais propósitos das atmosferas de forno? Alcançar Proteção Superior do Material e Engenharia de Superfície

- Qual é a função de um forno de banho de sal na preparação de ADI? Alcançar Transformação Estrutural Superior

- Por que a proteção com atmosfera de argônio é crítica durante a selenização de CoO/CoSe? Chave para Heteroestruturas de Alta Pureza

- Qual é o principal objetivo do controle de atmosfera durante o tratamento térmico? Garantir Propriedades Metalúrgicas Consistentes