Em sua essência, o controle de atmosfera durante o tratamento térmico serve a um propósito principal: proteger a superfície do componente metálico de reações químicas indesejáveis com o ar circundante em altas temperaturas. Isso é fundamental para prevenir defeitos comuns, como a formação de carepa (oxidação), e garantir que a química superficial e as propriedades metalúrgicas pretendidas da peça sejam alcançadas.

Embora a prevenção da formação visível de carepa seja o benefício mais óbvio, o verdadeiro propósito é garantir que o componente final atenda às suas propriedades metalúrgicas especificadas. O controle preciso da atmosfera é o mecanismo que garante uma química superficial consistente, previne defeitos ocultos e, finalmente, entrega uma peça funcional e confiável.

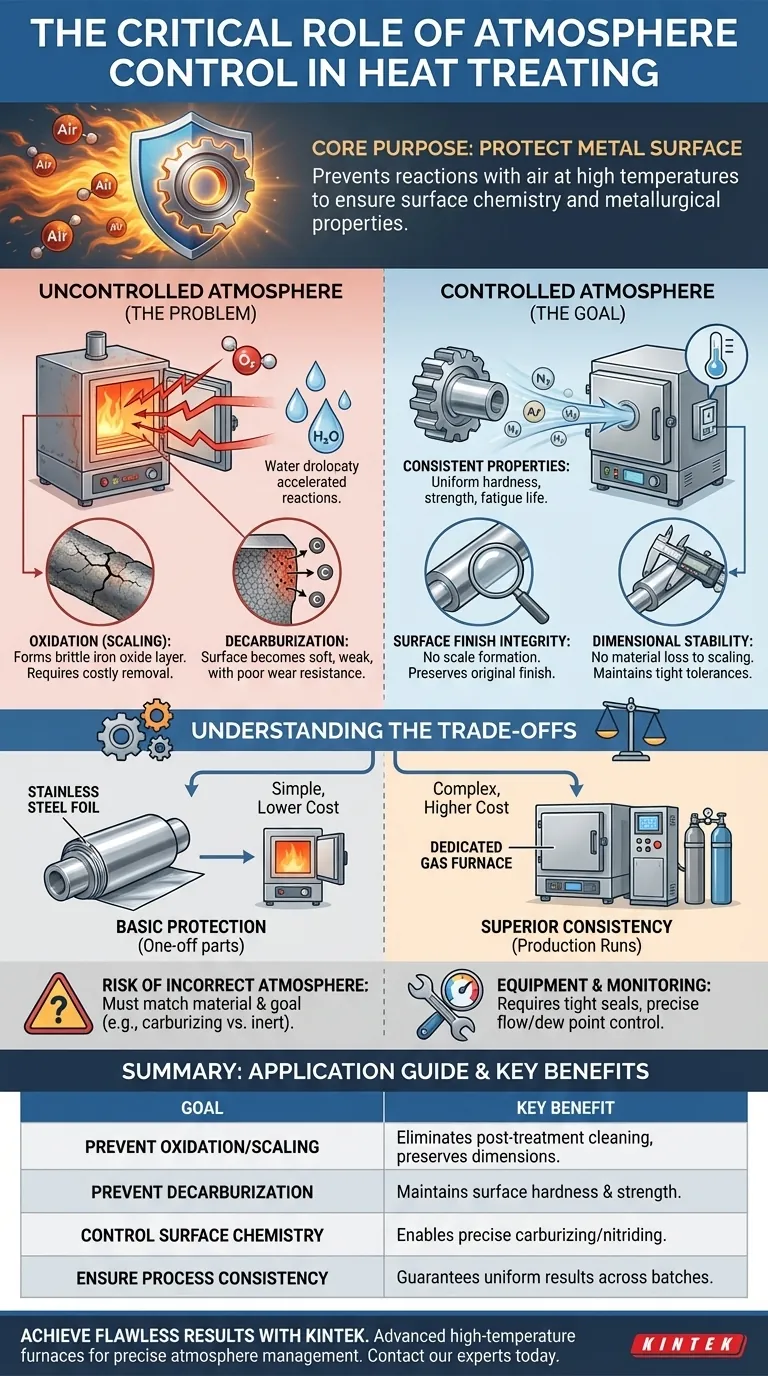

Por que Atmosferas Não Controladas São um Problema

Aquecer metais às altas temperaturas necessárias para a austenitização — frequentemente excedendo 1500°F (815°C) — os torna altamente reativos. Expor esses metais ao ar ambiente durante este processo leva a danos significativos e muitas vezes irreversíveis.

A Ameaça da Oxidação (Formação de Carepa)

Quando o aço quente é exposto ao oxigênio, ocorre uma reação química que forma uma camada espessa e quebradiça de óxido de ferro na superfície. Isso é conhecido como carepa (ou casca de oxidação).

Esta camada de carepa é prejudicial porque precisa ser removida através de operações secundárias dispendiosas, como jateamento de areia ou retificação, e pode alterar as dimensões finais da peça.

A Degradação da Química Superficial

Além da formação visível de carepa, atmosferas não controladas podem alterar a composição química da superfície do aço. O problema mais comum é a descarbonetação, onde os átomos de carbono se difundem para fora da camada superficial.

Como o carbono é o principal elemento que confere dureza ao aço, uma superfície descarbonetada é macia, fraca e possui baixa resistência ao desgaste, tornando o tratamento térmico ineficaz para essa porção do material.

O Papel da Umidade

Mesmo quantidades vestigiais de umidade (vapor d'água) no ar ou na atmosfera do forno aceleram drasticamente essas reações negativas.

A umidade aumenta a reatividade do oxigênio, tornando muito mais difícil obter uma superfície limpa e livre de defeitos. É por isso que sistemas avançados monitoram e controlam o ponto de orvalho — uma medida do teor de umidade — para garantir que o gás de proteção esteja suficientemente seco.

Os Objetivos do Controle Preciso da Atmosfera

Ao substituir o ar reativo em um forno por uma atmosfera cuidadosamente gerenciada, você ganha controle direto sobre o resultado do processo de tratamento térmico. Isso é tipicamente feito em um forno hermeticamente fechado usando gases inertes ou reativos específicos.

Garantindo Propriedades Metalúrgicas Consistentes

O objetivo principal é proteger a química superficial para que o componente atinja sua dureza, resistência e vida útil à fadiga alvo de forma uniforme.

Ao prevenir a descarbonetação, o controle de atmosfera garante que as propriedades projetadas na liga estejam presentes na superfície, onde as tensões são frequentemente mais altas.

Mantendo o Acabamento e a Integridade da Superfície

Uma atmosfera controlada impede a formação de carepa, preservando o acabamento superficial original da peça.

Isso elimina a necessidade de limpeza pós-tratamento agressiva, economizando tempo e dinheiro, ao mesmo tempo que previne danos potenciais ao componente.

Garantindo a Estabilidade Dimensional

Como nenhum material é perdido devido à formação excessiva de carepa, as dimensões do componente permanecem estáveis e dentro de suas tolerâncias especificadas. Isso é fundamental para peças de precisão que devem se encaixar e funcionar dentro de um conjunto maior.

Entendendo as Compensações (Trade-offs)

A escolha e implementação do controle de atmosfera envolvem o equilíbrio entre proteção, complexidade e custo. Não existe uma única solução que sirva para todas as aplicações.

Complexidade do Método vs. Custo

Para aplicações em pequena escala ou não críticas, métodos simples como envolver uma peça em folha de aço inoxidável podem fornecer proteção adequada ao reter uma pequena quantidade de ar, que é rapidamente consumida, deixando um ambiente majoritariamente inerte.

Para produção em alto volume ou componentes críticos, é necessário um forno dedicado com fluxo contínuo de um gás de proteção como nitrogênio, argônio ou hidrogênio. Esses sistemas oferecem controle superior, mas acarretam custos de equipamento e operacionais mais altos.

O Risco de uma Atmosfera Incorreta

Simplesmente ter *uma* atmosfera não é suficiente; ela deve ser a atmosfera *correta* para o material e o resultado desejado.

Uma atmosfera que esteja acidentalmente cementando pode tornar uma peça de aço de baixo carbono quebradiça. Inversamente, uma atmosfera que esteja oxidando inadvertidamente, mesmo que ligeiramente, pode arruinar um lote inteiro de componentes de alta precisão.

Demandas de Equipamento e Monitoramento

O controle eficaz da atmosfera depende da integridade do equipamento. Um forno deve ser hermeticamente vedado para evitar que o ar vaze e contamine o gás de proteção.

Além disso, requer monitoramento preciso das taxas de fluxo de gás, pressão e ponto de orvalho para garantir que o ambiente dentro do forno permaneça consistente durante todo o ciclo de aquecimento e resfriamento.

Como Aplicar Isso ao Seu Projeto

Sua escolha de controle de atmosfera deve ser ditada pelo seu objetivo final e pela escala de sua operação.

- Se seu foco principal for proteção básica para peças únicas de aço ferramenta: Um simples envoltório de folha de aço inoxidável é frequentemente um método suficiente e econômico para prevenir a formação de carepa e descarbonetação importantes.

- Se seu foco principal for alcançar um acabamento superficial superior e alta consistência em uma tiragem de produção: Um forno com atmosfera de gás inerte controlada, como nitrogênio seco, é essencial para resultados confiáveis.

- Se seu foco principal for alterar intencionalmente a química superficial (por exemplo, cementação ou nitretação): Você precisa de um forno especializado com uma atmosfera de gás reativo e controle preciso de seu potencial químico.

Em última análise, dominar o controle de atmosfera é fundamental para garantir a qualidade final, confiabilidade e desempenho de seus componentes tratados termicamente.

Tabela de Resumo:

| Objetivo do Controle de Atmosfera | Benefício Principal |

|---|---|

| Prevenir Oxidação/Formação de Carepa | Elimina a limpeza pós-tratamento dispendiosa e preserva as dimensões. |

| Prevenir a Descarbonetação | Mantém a dureza e a resistência da superfície para a confiabilidade da peça. |

| Controlar a Química Superficial | Permite a cementação ou nitretação precisa para propriedades específicas. |

| Garantir a Consistência do Processo | Garante resultados uniformes entre os lotes de produção. |

Alcance Resultados de Tratamento Térmico Impecáveis com a KINTEK

Dominar o controle de atmosfera é fundamental para o desempenho da peça, mas requer o equipamento certo. Os fornos de alta temperatura avançados da KINTEK são projetados para gerenciamento preciso da atmosfera, garantindo que seus componentes atinjam suas propriedades metalúrgicas pretendidas lote após lote.

Nossas soluções são ideais para fabricantes que precisam de:

- Acabamento Superficial Superior: Prevenir a formação de carepa e a descarbonetação para eliminar operações secundárias.

- Estabilidade Dimensional: Proteger as tolerâncias da peça evitando a perda de material.

- Consistência do Processo: Confiar em vedações herméticas e controle preciso de gás para resultados repetíveis.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos com soluções de forno avançadas. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares e a Vácuo e Atmosfera, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de processamento térmico.

Pronto para eliminar defeitos de tratamento térmico e garantir a confiabilidade da peça? Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação e descobrir a solução de forno perfeita para suas necessidades.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás