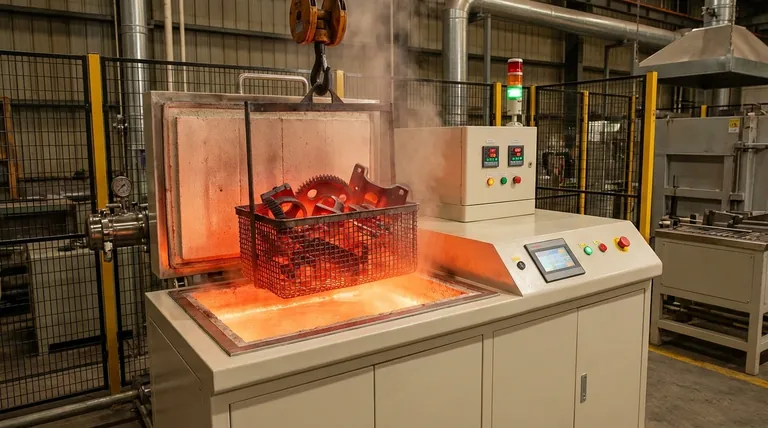

Um forno de banho de sal atua como o mecanismo central para controle térmico preciso durante a produção de Ferro Nodular Austemperado (ADI). Sua função principal é facilitar o pré-aquecimento, a austenitização e o resfriamento isotérmico com um nível de uniformidade que outros métodos de aquecimento têm dificuldade em igualar. Ao imergir o ferro em sal fundido, o forno garante transferência de calor rápida e temperaturas consistentes, que são críticas para alcançar as propriedades mecânicas únicas do material.

O forno de banho de sal não é apenas um dispositivo de aquecimento; é uma ferramenta para engenharia microestrutural. Ele permite o resfriamento rápido e a estabilidade rigorosa de temperatura necessários para produzir uma matriz livre de defeitos de ferrita acicular e austenita retida de alto carbono.

O Papel Crítico da Uniformidade Térmica

A produção de ADI depende de transformações de fase exatas. O forno de banho de sal serve como o ambiente de controle que dita se essas transformações ocorrem com sucesso.

Alcançando a Transformação Estrutural Completa

Para criar ADI, o ferro nodular deve primeiro ser aquecido a uma temperatura de austenitização de 910 °C.

O banho de sal fornece um ambiente térmico altamente uniforme, garantindo que peças complexas ou de paredes espessas sejam aquecidas uniformemente em toda a sua seção transversal. Essa uniformidade garante que o ferro atinja uma transformação estrutural completa em austenita, estabelecendo a base para as propriedades finais do material.

Facilitando o Resfriamento Rápido

Uma vez austenitizado, o ferro deve ser resfriado rapidamente até a temperatura de manutenção isotérmica.

O banho de sal facilita esse resfriamento rápido, reduzindo drasticamente a temperatura de 910 °C para 360 °C. O meio líquido do banho de sal permite uma extração de calor mais rápida do que fornos a ar ou a vácuo, o que é essencial para o processo de ADI.

Prevenindo Fases Indesejadas

A velocidade e a precisão do banho de sal são vitais para "congelar" a microestrutura no momento certo.

Ao atingir e manter rapidamente o estágio isotérmico de 360 °C, o forno evita a precipitação de fases indesejadas, como a perlita. Esse controle garante que a microestrutura final consista na ferrita acicular e austenita retida de alto carbono desejadas.

Entendendo a Sensibilidade do Processo

Embora o forno de banho de sal seja altamente eficaz, o processo é sensível a desvios. Entender essas sensibilidades é crucial para resultados consistentes.

O Risco de Atraso Térmico

A principal falha na preparação de ADI é a falha em resfriar rapidamente o suficiente.

Se a transferência para o banho de sal isotérmico for atrasada ou o banho não conseguir extrair calor rapidamente, a integridade estrutural do ferro é comprometida. O banho de sal é especificamente utilizado para mitigar esse risco, mas a manutenção do equipamento é necessária para garantir que as taxas de transferência de calor permaneçam ideais.

Precisão de Temperatura é Inegociável

A diferença entre ADI de alta qualidade e um lote falho muitas vezes reside em flutuações de temperatura.

O banho de sal deve manter o ponto de ajuste de 360 °C com extrema precisão. Qualquer desvio significativo durante a manutenção isotérmica pode alterar o equilíbrio entre ferrita e austenita, degradando o desempenho mecânico do componente final.

Otimizando o Processo de Produção de ADI

Para maximizar os benefícios de um forno de banho de sal na preparação de ADI, concentre-se nos objetivos específicos do seu ciclo térmico.

- Se o seu foco principal for dureza consistente: Certifique-se de que a imersão de austenitização a 910 °C seja suficiente para a massa específica de suas peças para atingir a saturação completa.

- Se o seu foco principal for tenacidade ao impacto: Priorize a transferência rápida e a estabilidade no estágio de 360 °C para evitar rigorosamente a formação de fases não-ADI.

Aproveitar a alta uniformidade térmica de um forno de banho de sal é o método mais confiável para alcançar consistentemente a relação resistência-peso superior que define o Ferro Nodular Austemperado.

Tabela Resumo:

| Estágio do Processo | Temperatura | Função do Banho de Sal |

|---|---|---|

| Austenitização | 910 °C | Garante aquecimento uniforme e transformação estrutural completa. |

| Resfriamento Isotérmico | 910 °C a 360 °C | Facilita o resfriamento rápido para prevenir a formação de perlita. |

| Manutenção Isotérmica | 360 °C | Mantém estabilidade precisa para engenharia da matriz de ferrita acicular. |

| Microestrutura | N/A | Garante o equilíbrio entre ferrita e austenita de alto carbono. |

Eleve a Precisão do Seu Tratamento Térmico com a KINTEK

A consistência na produção de ADI exige controle térmico inabalável. A KINTEK fornece as soluções líderes do setor necessárias para transformações metalúrgicas complexas. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de equipamentos de laboratório de alto desempenho, incluindo:

- Fornos Mufla e Tubulares para testes em lote precisos.

- Sistemas a Vácuo e CVD para síntese avançada de materiais.

- Fornos de Alta Temperatura Personalizáveis adaptados às suas necessidades industriais exclusivas.

Esteja você refinando seu processo de resfriamento ou expandindo P&D, nossos sistemas projetados por especialistas garantem uniformidade térmica e repetibilidade.

Pronto para otimizar o desempenho do seu material? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos específicos de processamento térmico com nossa equipe técnica.

Referências

- Cheng‐Hsun Hsu, Z. Chang. Improvement in Surface Hardness and Wear Resistance of ADI via Arc-Deposited CrAlSiN Multilayer Films. DOI: 10.3390/ma18092107

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais considerações de segurança são importantes ao operar fornos com atmosfera controlada? Garanta uma Operação à Prova de Explosão com Dicas de Especialistas

- Qual é a função de um forno de recozimento de atmosfera controlada tipo túnel? Restauração da Ductilidade em Tubos de Cobre

- Como os fornos de atmosfera melhoram as propriedades dos materiais? Alcance Desempenho Superior do Material com Controle de Precisão

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Qual função um forno de recozimento de precisão desempenha para vidro fundido? Prevenir rachaduras e garantir a estabilidade da amostra

- Quais são as aplicações dos fornos de atmosfera inerte? Essenciais para o Processamento de Metais, Eletrónica e Manufatura Aditiva

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual o papel do forno de atmosfera de recozimento tipo caixa na fabricação de moldes? Essencial para precisão e durabilidade