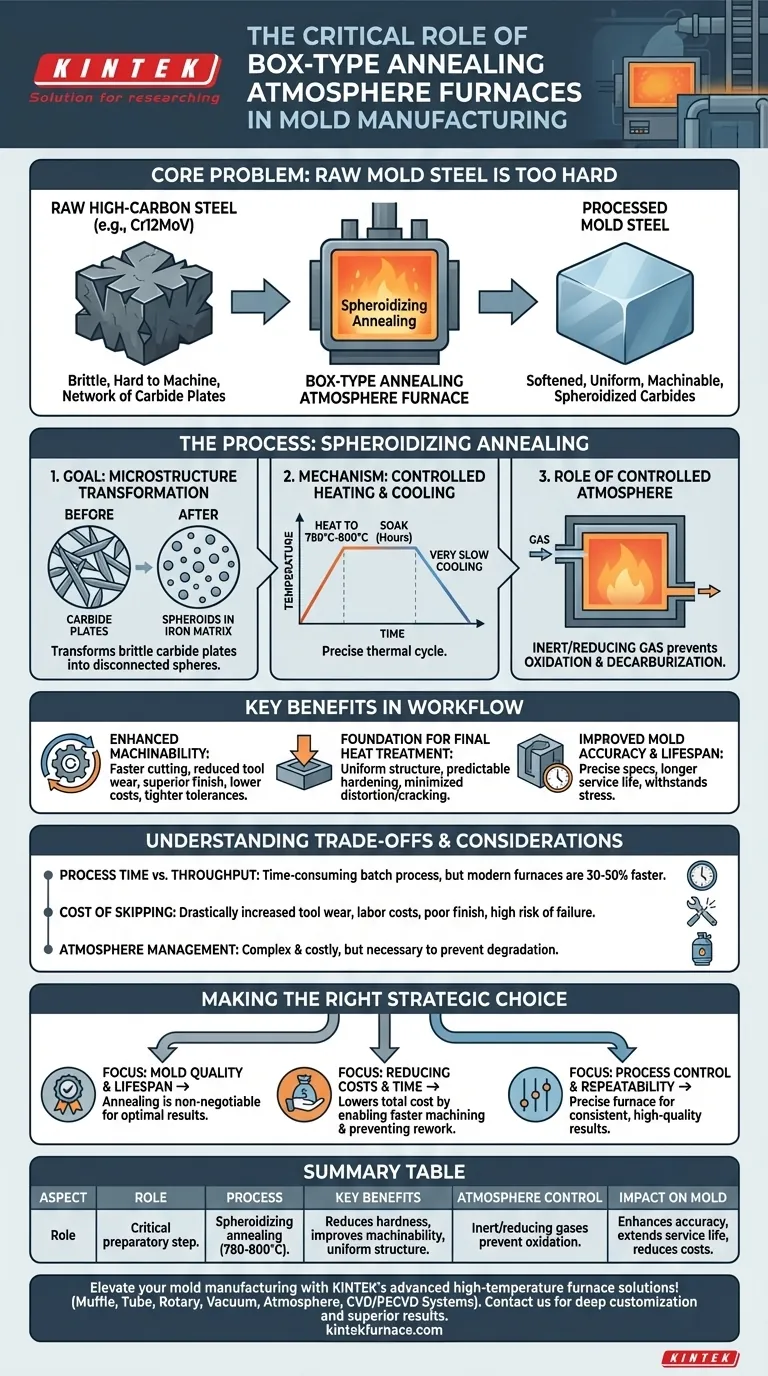

Na fabricação de moldes, o forno de atmosfera de recozimento tipo caixa desempenha um papel crítico e preparatório. É utilizado para realizar um tratamento térmico específico chamado recozimento esferoidizante em aços de alto carbono para moldes, como o Cr12MoV. Este processo controlado transforma a estrutura interna do aço, reduzindo significativamente sua dureza e tornando-o mais fácil de usinar, o que é fundamental para alcançar a alta precisão e a vida útil estendida exigidas de um molde acabado.

O problema central é que o aço bruto para moldes é muito duro e quebradiço para uma usinagem precisa e eficiente. O forno de recozimento resolve isso alterando fundamentalmente a microestrutura do aço, tornando-o mais macio e uniforme. Isso não é apenas uma conveniência – é uma etapa fundamental para garantir que o molde final seja dimensionalmente preciso e durável o suficiente para suportar suas tensões operacionais.

O Processo Central: Recozimento Esferoidizante

O recozimento esferoidizante é um ciclo térmico preciso projetado para otimizar as propriedades do aço para a fabricação. O papel do forno é executar este ciclo com alta fidelidade.

O Objetivo: Transformar a Microestrutura

O objetivo principal é mudar a forma dos elementos de carboneto duro dentro do aço. Em seu estado inicial, esses carbonetos geralmente existem como uma rede de placas afiadas e quebradiças.

Este processo transforma essas placas em esferas pequenas e desconectadas (ou "esferoides") distribuídas uniformemente em uma matriz de ferro mais macia. Esta nova estrutura é o que torna o aço significativamente menos duro e mais dúctil.

O Mecanismo: Aquecimento e Resfriamento Controlados

O forno executa um perfil de temperatura específico para alcançar esta transformação.

O aço é aquecido a uma temperatura precisa, tipicamente entre 780°C e 800°C, e mantido lá por várias horas (uma "impregnação").

Após a impregnação, ele é resfriado muito lentamente dentro do forno. Este resfriamento lento é crítico para permitir que os carbonetos formem a forma esférica desejada.

O Papel da Atmosfera Controlada

A parte "atmosfera" do nome do forno é crucial. A essas altas temperaturas, o aço pode reagir facilmente com o oxigênio do ar, causando carepa (oxidação) e descarbonetação (perda de carbono da superfície).

Uma atmosfera controlada, tipicamente um gás inerte ou redutor, preenche a câmara do forno. Isso evita essas reações prejudiciais, preservando a qualidade da superfície e a integridade química do aço para moldes.

Principais Benefícios no Fluxo de Trabalho de Fabricação de Moldes

Esta etapa de recozimento não é realizada isoladamente. Ela tem impactos diretos e positivos em cada estágio subsequente da produção do molde e em seu desempenho final.

Usinabilidade Aprimorada

Ao reduzir significativamente a dureza do aço, o esferoidização torna o material muito mais fácil de usinar. Isso resulta em velocidades de corte mais rápidas, menor desgaste da ferramenta e um acabamento de superfície superior.

Isso se traduz diretamente em menores custos de fabricação e na capacidade de alcançar tolerâncias dimensionais mais rigorosas.

Base para o Tratamento Térmico Final

A estrutura uniforme e refinada criada pelo recozimento é o ponto de partida ideal para o processo final de endurecimento (têmpera e revenimento).

Uma estrutura devidamente esferoidizada garante que o endurecimento final seja consistente e previsível, minimizando o risco de distorção ou rachaduras e maximizando a resistência final e a resistência ao desgaste do molde.

Precisão e Vida Útil Aprimoradas do Molde

A combinação de melhor usinabilidade e um tratamento térmico final mais confiável leva diretamente a um produto final de maior qualidade.

O molde pode ser fabricado com especificações mais precisas e terá uma vida útil mais longa e previsível, capaz de suportar as tensões repetidas da moldagem por injeção ou outros processos de conformação.

Entendendo as Trocas e Considerações

Embora essencial, a integração deste processo exige uma compreensão clara de suas implicações.

Tempo de Processo vs. Produtividade

O recozimento é inerentemente um processo demorado, envolvendo aquecimento lento, longas impregnações e ciclos de resfriamento ainda mais lentos. Este processo em lote deve ser levado em consideração no planejamento da produção e pode ser um gargalo se não for planejado corretamente.

No entanto, os fornos modernos são 30-50% mais rápidos que os equipamentos tradicionais, mitigando essa preocupação significativamente.

O Custo de Saltar a Etapa

A troca mais significativa é optar por não realizar esta etapa. Usinar aço não recozido leva a um desgaste drasticamente maior da ferramenta, maiores custos de mão de obra e um acabamento de superfície ruim.

Além disso, pular esta etapa compromete o tratamento térmico final, levando a um alto risco de distorção da peça, rachaduras e uma vida útil substancialmente reduzida do molde.

Complexidade da Gestão da Atmosfera

Usar uma atmosfera controlada é mais complexo e caro do que aquecer em ar aberto. Requer um fornecimento confiável de gases específicos e sistemas para monitorar e manter a composição da atmosfera.

Essa complexidade adicional é uma troca necessária para evitar a degradação da superfície e garantir que as propriedades do material não sejam comprometidas durante o ciclo de alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de atmosfera de recozimento tipo caixa é estratégica, influenciando diretamente a qualidade, o custo e a longevidade.

- Se o seu foco principal é maximizar a qualidade e a vida útil do molde: O recozimento esferoidizante é uma etapa inegociável para garantir a usinabilidade ideal e preparar o aço para um tratamento térmico final bem-sucedido.

- Se o seu foco principal é reduzir os custos e o tempo de fabricação: Embora o recozimento adicione uma etapa, ele acaba reduzindo o custo total, permitindo uma usinagem mais rápida, minimizando o desgaste da ferramenta e evitando retrabalhos caros ou falhas prematuras do molde.

- Se o seu foco principal é o controle e a repetibilidade do processo: Um forno de atmosfera tipo caixa moderno oferece o controle preciso de temperatura e atmosfera essencial para resultados consistentes e de alta qualidade em cada peça.

Em última análise, o uso de um forno de recozimento tipo caixa é um investimento estratégico na manufaturabilidade e longevidade de moldes de alto desempenho.

Tabela Resumo:

| Aspecto | Papel na Fabricação de Moldes |

|---|---|

| Processo | Realiza recozimento esferoidizante em aços de alto carbono como o Cr12MoV |

| Faixa de Temperatura | 780°C a 800°C com aquecimento e resfriamento controlados |

| Principais Benefícios | Reduz a dureza, melhora a usinabilidade, garante estrutura uniforme para o tratamento térmico final |

| Controle de Atmosfera | Usa gases inertes ou redutores para prevenir oxidação e descarbonetação |

| Impacto no Molde | Melhora a precisão dimensional, estende a vida útil, reduz os custos de fabricação |

Eleve a fabricação de seus moldes com as avançadas soluções de fornos de alta temperatura da KINTEK! Somos especializados em Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, apoiados por excepcional P&D e fabricação interna. Nossas profundas capacidades de customização garantem processos precisos de recozimento esferoidizante para atender às suas necessidades experimentais exclusivas, aumentando a eficiência e a longevidade do molde. Entre em contato hoje para discutir como podemos otimizar seus fluxos de trabalho de tratamento térmico e entregar resultados superiores para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são as aplicações dos fornos de atmosfera inerte? Essenciais para o Processamento de Metais, Eletrónica e Manufatura Aditiva

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Quais são as principais vantagens de um forno de atmosfera tipo caixa experimental? Alcance Controle Ambiental Preciso para Materiais Avançados