Em sua essência, operar um forno com atmosfera controlada com segurança requer o gerenciamento tanto do calor extremo quanto do ambiente de gás reativo, muitas vezes inflamável, no interior. As principais considerações de segurança incluem o uso de um design de forno selado e hermético, a manutenção de pressão interna positiva para evitar a intrusão de ar, o monitoramento contínuo da atmosfera e da temperatura e a adesão a procedimentos operacionais rigorosos para o manuseio de gases.

A mudança fundamental de um forno padrão para um forno com atmosfera controlada é reconhecer que o perigo primário não é mais apenas o calor, mas o potencial de uma mistura de gás explosiva ou tóxica. Portanto, controlar a integridade e a composição da atmosfera interna é o objetivo de segurança mais crítico.

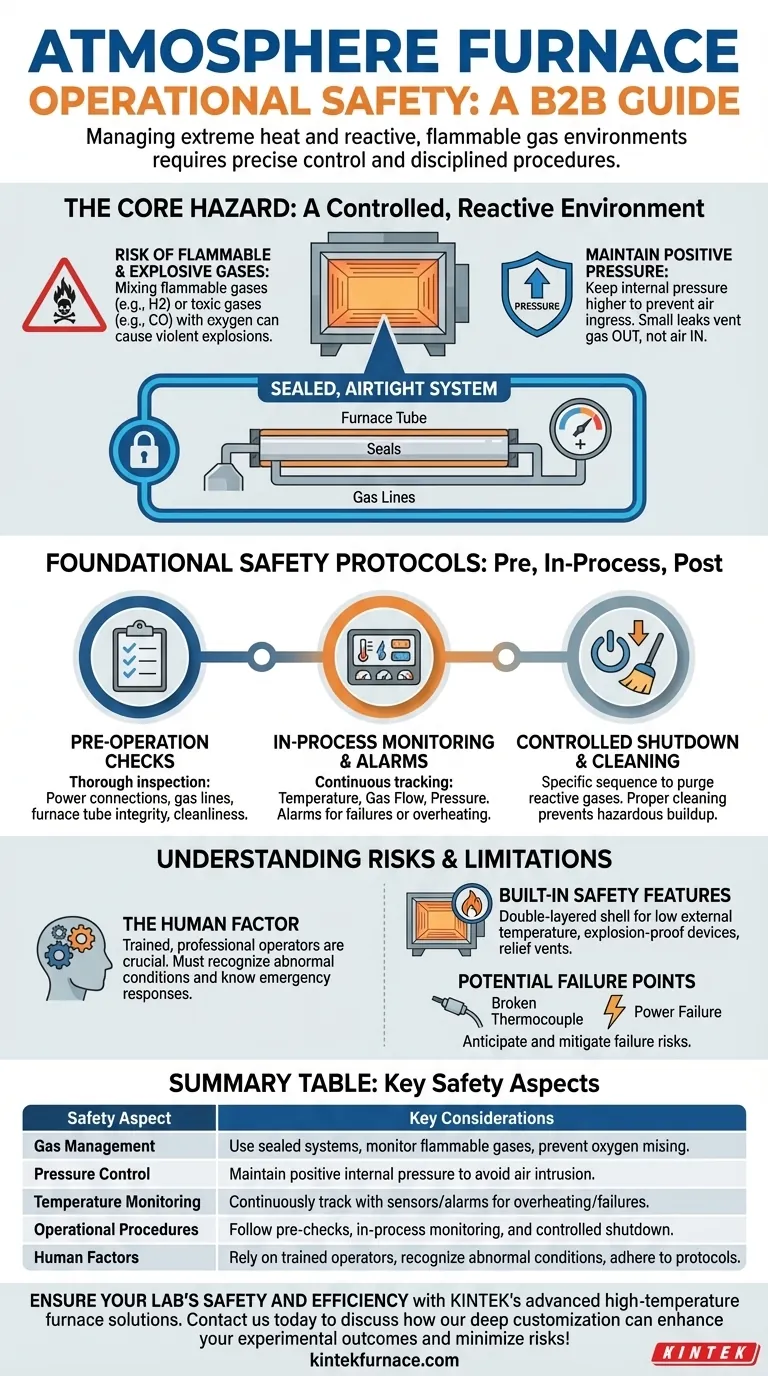

O Perigo Central: Um Ambiente Controlado e Reativo

Ao contrário de um forno de caixa padrão que simplesmente aquece uma peça em ar ambiente, um forno com atmosfera controlada substitui esse ar por um gás específico e controlado. Isso introduz uma nova camada significativa de risco que deve ser gerenciada com precisão.

O Risco de Gases Inflamáveis e Explosivos

Muitos processos requerem atmosferas contendo gases inflamáveis, como hidrogênio, ou gases que podem ser tóxicos, como monóxido de carbono. O perigo principal é a mistura não intencional desses gases com oxigênio do ar.

Essa combinação, quando acesa pelas altas temperaturas do forno, pode levar a uma explosão violenta. É por isso que os fornos com atmosfera controlada exigem um limiar de segurança muito mais elevado do que seus equivalentes mais simples.

Manutenção da Pressão Positiva

O princípio mais importante para prevenir uma mistura explosiva é manter a pressão positiva dentro da câmara do forno.

Isso significa que a pressão do gás dentro do forno é ligeiramente superior à pressão atmosférica externa. Isso garante que, se houver algum pequeno vazamento, o gás da atmosfera controlada vaze para fora em vez de o ar vazar para dentro, impedindo que o oxigênio entre na zona quente.

A Importância de um Sistema Selado

Para manter a pressão positiva e conter a atmosfera controlada, o forno deve ser projetado como um sistema selado e hermético.

Qualquer dano aos tubos do forno, vedações ou linhas de gás compromete essa integridade. Isso pode levar ao vazamento perigoso de gás para a área de trabalho ou à entrada catastrófica de ar na câmara do forno.

Protocolos de Segurança Fundamentais: Antes, Durante e Depois

Uma operação segura não é uma ação única, mas um processo disciplinado. Os procedimentos devem ser seguidos meticulosamente antes, durante e após cada ciclo de aquecimento.

Verificações do Sistema de Pré-Operação

Antes de introduzir calor ou gás, uma inspeção minuciosa é obrigatória. Isso inclui verificar as conexões de energia, verificar a integridade das linhas de gás e garantir que o tubo do forno esteja sem danos e limpo. Qualquer resíduo de execuções anteriores pode reagir de forma imprevisível com a nova atmosfera.

Monitoramento em Processo e Alarmes

O monitoramento contínuo é inegociável. Fornos modernos são equipados com sensores e alarmes para rastrear parâmetros críticos.

Os operadores devem monitorar constantemente a temperatura, as taxas de fluxo de gás e a pressão. Alarmes para falhas de energia, superaquecimento, subaquecimento ou quebra de termopar são recursos de segurança essenciais que fornecem um aviso prévio de um problema em desenvolvimento.

Desligamento Controlado e Limpeza Pós-Uso

O desligamento do forno requer uma sequência específica, conforme definido pelo fabricante, para purgar com segurança os gases reativos e resfriar o sistema. Após o ciclo, a limpeza adequada é essencial para evitar o acúmulo de materiais perigosos que possam comprometer futuras execuções.

Compreendendo os Riscos Inerentes e Limitações

Mesmo com procedimentos perfeitos, é vital entender os riscos inerentes ao equipamento e o papel crítico do operador. A verdadeira segurança advém do respeito a essas limitações.

O Fator Humano: A Necessidade de Operadores Profissionais

Fornos com atmosfera controlada não são equipamentos de uso geral. Eles devem ser operados por pessoal treinado e profissional que entenda os princípios químicos e físicos em jogo. Um operador deve ser capaz de reconhecer os sinais de uma condição anormal e saber a resposta de emergência correta.

Recursos de Segurança Integrados

Fornos com atmosfera controlada de alta qualidade incorporam recursos de segurança passivos e ativos. Uma carcaça de dupla camada e isolamento de alta qualidade, por exemplo, mantêm a temperatura da superfície externa baixa, protegendo os operadores contra queimaduras. Dispositivos à prova de explosão ou aberturas de alívio designadas também podem ser incluídos para gerenciar um cenário de pior caso.

Pontos de Falha Potenciais

Os operadores devem estar cientes de potenciais pontos de falha, como um termopar quebrado fornecendo uma leitura de temperatura falsa ou uma queda de energia que desliga os controladores de fluxo de gás. Entender essas possibilidades é fundamental para antecipar e mitigar riscos.

Implementando uma Cultura de Segurança Robusta

Em última análise, a segurança depende de uma combinação de equipamentos confiáveis, procedimentos disciplinados e uma equipe bem treinada.

- Se seu foco principal é a operação prática: Priorize a disciplina processual realizando diligentemente todas as verificações de pré-operação, monitorando continuamente o sistema durante a execução e nunca se desviando dos protocolos de desligamento estabelecidos.

- Se seu foco principal é o gerenciamento de laboratório ou instalações: Garanta que os operadores recebam treinamento abrangente e recorrente, implemente um cronograma rigoroso de manutenção preventiva e invista apenas em equipamentos com sistemas de segurança certificados e redundantes.

A operação segura é o pré-requisito absoluto para alcançar os resultados de alta qualidade e repetíveis que os fornos com atmosfera controlada possibilitam.

Tabela de Resumo:

| Aspecto de Segurança | Considerações Chave |

|---|---|

| Gerenciamento de Gás | Use sistemas selados, monitore gases inflamáveis como hidrogênio, evite a mistura com oxigênio |

| Controle de Pressão | Mantenha pressão interna positiva para evitar a intrusão de ar e explosões |

| Monitoramento de Temperatura | Acompanhe continuamente com sensores e alarmes para superaquecimento ou falhas |

| Procedimentos Operacionais | Siga verificações prévias, monitoramento em processo e sequências de desligamento controladas |

| Fatores Humanos | Confie em operadores treinados, reconheça condições anormais e adira aos protocolos de segurança |

Garanta a segurança e a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossa forte capacidade de personalização profunda garante operações precisas e seguras para diversos laboratórios. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus resultados experimentais e minimizar riscos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio