Em sua essência, um forno de atmosfera controlada tipo batelada opera aquecendo uma única carga de trabalho isolada em uma câmara hermeticamente selada. Em vez de um fluxo contínuo de materiais, a "batelada" inteira é carregada, processada sob um ambiente de gás específico e temperatura precisa, e depois descarregada, garantindo que cada peça receba tratamento idêntico.

O propósito fundamental é isolar um material do ar ambiente (oxigênio e nitrogênio) durante o tratamento térmico. Ao substituir o ar por uma mistura de gás específica e controlada, o forno previne reações químicas indesejadas, como a oxidação, e permite as transformações precisas do material necessárias para fabricação avançada e pesquisa.

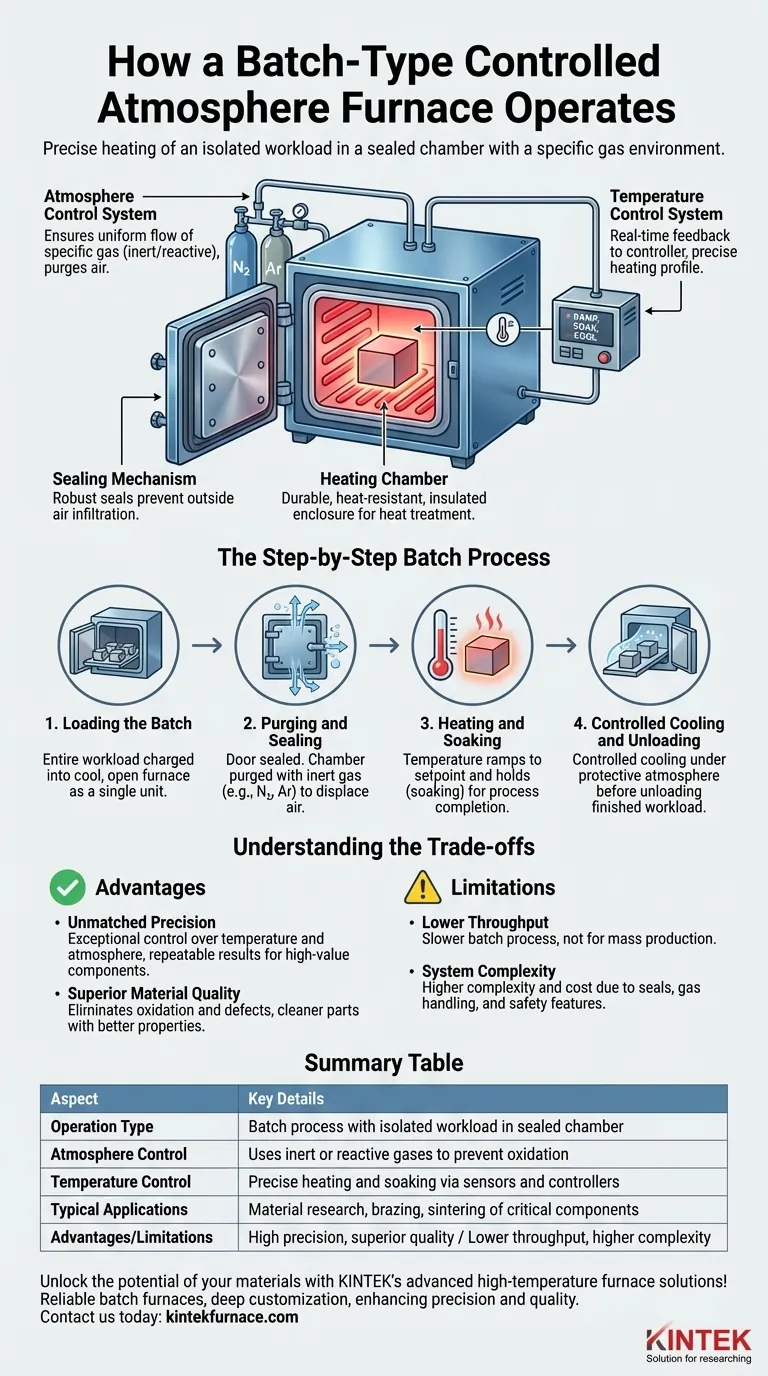

Os Componentes Essenciais e Seus Papéis

A operação do forno é melhor compreendida examinando seus componentes-chave, cada um projetado para gerenciar uma variável crítica: a carga de trabalho, a atmosfera e a temperatura.

A Câmara de Aquecimento

Este é o compartimento central onde ocorre o tratamento térmico. É construído com materiais altamente duráveis e resistentes ao calor, como cerâmicas refratárias ou metais, para suportar temperaturas extremas, proporcionando excelente isolamento. Os tamanhos das câmaras podem variar de pequenos modelos de laboratório a grandes unidades industriais.

O Mecanismo de Vedação

A integridade hermética é primordial. A porta do forno e quaisquer portas para sensores ou linhas de gás são equipadas com vedações robustas. Este mecanismo impede que o ar externo se infiltre na câmara e contamine a atmosfera controlada, o que comprometeria todo o processo.

O Sistema de Controle da Atmosfera

Este sistema introduz, mantém e purga gases dentro da câmara. Garante um fluxo uniforme de um gás ou mistura de gases específica (como argônio, nitrogênio, hidrogênio ou outros) para criar um ambiente protetor (inerte) ou reativo. É a parte "atmosfera controlada" do nome.

O Sistema de Controle de Temperatura

Usando sensores de temperatura, como termopares, este sistema fornece feedback em tempo real para um controlador. O controlador então ajusta automaticamente a energia fornecida aos elementos de aquecimento, garantindo que a temperatura dentro da câmara siga precisamente um perfil de aquecimento, permanência e resfriamento pré-programado.

O Processo de Batelada Passo a Passo

Um ciclo operacional típico para um forno de batelada segue um processo distinto e sequencial do início ao fim.

1. Carregamento da Batelada

A carga de trabalho inteira é introduzida no forno frio e aberto como uma única unidade. Esta é a característica definidora de uma operação de "batelada".

2. Purga e Vedação

A porta do forno é vedada com segurança. O sistema então purga a câmara, removendo o ar ambiente. Isso é tipicamente feito inundando a câmara com um gás inerte como nitrogênio ou argônio, que desloca o oxigênio.

3. Aquecimento e Permanência

Uma vez estabelecida a atmosfera, os elementos de aquecimento são ativados. A temperatura sobe para um ponto de ajuste específico e é mantida lá – uma fase conhecida como "permanência" – por um tempo predeterminado para permitir que o processo térmico (como brasagem ou sinterização) seja concluído totalmente.

4. Resfriamento Controlado e Descarregamento

Após a conclusão da permanência, o forno inicia um ciclo de resfriamento controlado, frequentemente mantendo a atmosfera protetora para evitar a oxidação à medida que o material esfria. Assim que a batelada atinge uma temperatura segura, o forno pode ser aberto e a carga de trabalho finalizada é descarregada.

Compreendendo as Trocas

Embora poderosos, esses fornos não são a solução universal para todas as aplicações de aquecimento. Compreender seus pontos fortes e limitações específicos é fundamental para usá-los de forma eficaz.

Vantagem: Precisão Inigualável

Ao processar uma única batelada estática, o forno oferece controle excepcional sobre a uniformidade da temperatura e a consistência atmosférica. Isso é crítico para componentes de alto valor e pesquisa avançada de materiais onde a repetibilidade é essencial.

Vantagem: Qualidade Superior do Material

Ao eliminar o oxigênio e outros contaminantes, o forno previne a oxidação, o escalamento e outros defeitos. Isso resulta em peças mais limpas com propriedades mecânicas ou elétricas superiores.

Limitação: Menor Produtividade

O processo de batelada — carregamento, purga, aquecimento, resfriamento, descarregamento — é inerentemente mais lento do que um processo contínuo, onde as peças se movem por diferentes zonas de calor em uma esteira. Ele não é projetado para produção em massa de alto volume.

Consideração: Complexidade do Sistema

A necessidade de uma câmara hermeticamente selada, sistemas de manuseio de gás e recursos avançados de segurança (especialmente ao usar gases combustíveis como o hidrogênio) torna esses fornos mais complexos e caros de operar do que um forno a ar padrão.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno certo depende inteiramente dos seus requisitos de processo para qualidade, volume e propriedades do material.

- Se o seu foco principal é pesquisa de materiais de alta precisão: O forno de batelada oferece o controle ambiental inigualável necessário para o desenvolvimento de novos materiais e processos.

- Se o seu foco principal é a produção de volume moderado de componentes críticos: Para processos como sinterização de implantes médicos ou brasagem aeroespacial, um forno de batelada oferece a qualidade e consistência essenciais.

- Se o seu foco principal é a produção em massa com alta produtividade: Um forno contínuo, que processa peças em uma esteira, é quase sempre a solução mais eficiente e econômica.

Em última análise, um forno de atmosfera controlada tipo batelada é uma ferramenta de precisão escolhida quando a integridade do material é o fator mais crítico.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Tipo de Operação | Processo de batelada com carga de trabalho isolada em câmara selada |

| Controle da Atmosfera | Usa gases inertes ou reativos (p. ex., argônio, nitrogênio) para prevenir oxidação |

| Controle de Temperatura | Aquecimento e permanência precisos via sensores e controladores |

| Aplicações Típicas | Pesquisa de materiais, brasagem, sinterização de componentes críticos |

| Vantagens | Alta precisão, qualidade superior do material, repetibilidade |

| Limitações | Menor produtividade, maior complexidade e custo |

Desbloqueie o potencial dos seus materiais com as avançadas soluções de fornos de alta temperatura da KINTEK!

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de atmosfera controlada tipo batelada confiáveis, incluindo Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, aprimorando a precisão e a qualidade do material em seus processos.

Entre em contato conosco hoje para discutir como nossas soluções podem elevar suas aplicações de tratamento térmico e impulsionar sua pesquisa ou produção!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico