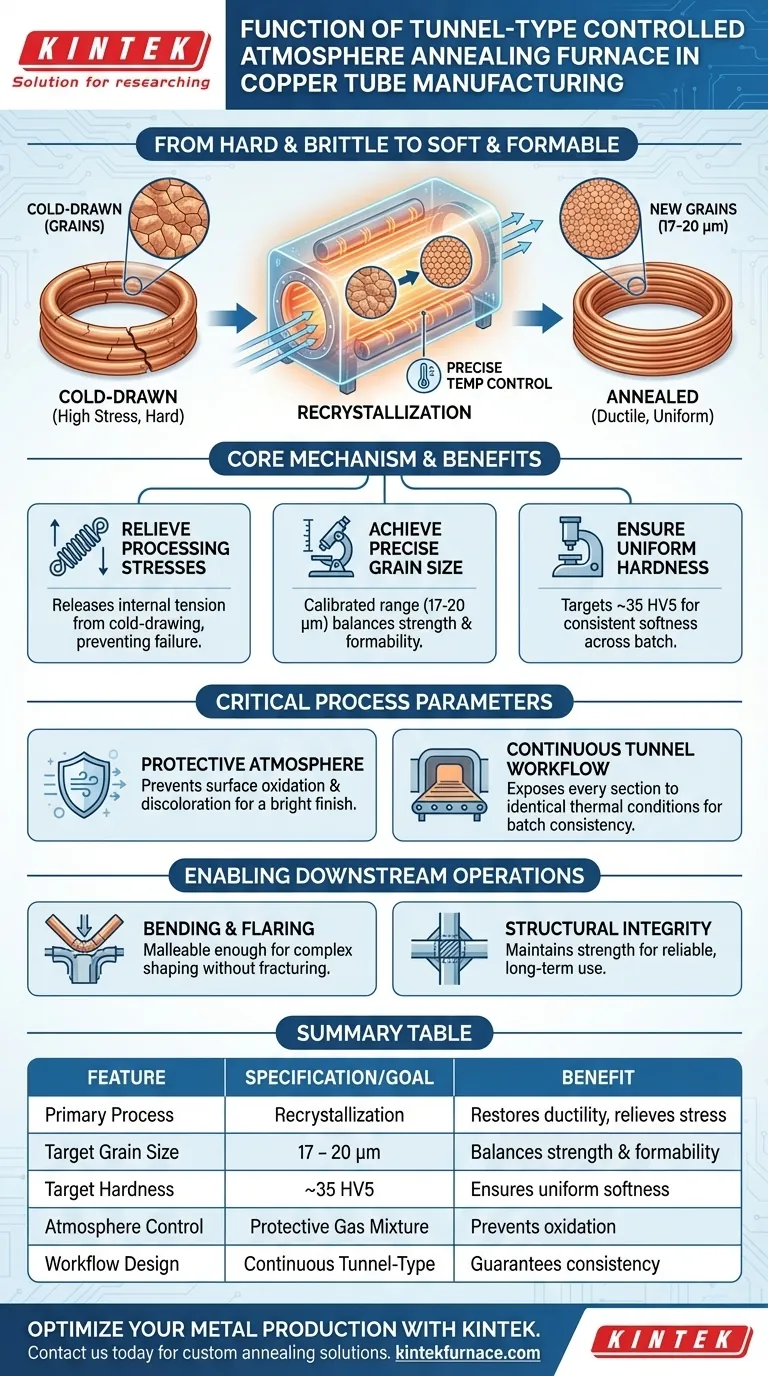

A função de um forno de recozimento de atmosfera controlada tipo túnel é restaurar a ductilidade de tubos de cobre trefilados a frio através de recristalização precisa. Este processo térmico contínuo alivia as tensões internas causadas por etapas anteriores de fabricação e modifica a estrutura interna do metal. Ao manter uma atmosfera protetora específica, garante que os tubos atinjam uma maciez uniforme sem oxidação superficial, preparando-os para conformação mecânica complexa.

Ponto Principal A trefilação a frio torna o cobre duro e quebradiço; este forno reverte esse efeito para evitar rachaduras durante a instalação ou fabricação. Ao controlar o tamanho do grão e a dureza dentro de tolerâncias rigorosas, o forno garante que o material se torne maleável o suficiente para dobragem e alargamento, mantendo a integridade estrutural.

O Mecanismo de Recristalização

Alívio de Tensões de Processamento

Durante o processo de trefilação a frio, os tubos de cobre são esticados e comprimidos, criando uma tensão interna significativa. Isso torna o material duro, mas propenso a falhas sob estresse adicional. A função principal do forno de recozimento é aquecer o material o suficiente para liberar essas tensões de processamento acumuladas.

Formação de Novos Grãos

O tratamento térmico desencadeia a recristalização, um processo onde os grãos deformados na estrutura metálica são substituídos por um novo conjunto de grãos livres de defeitos. Essa redefinição microestrutural é essencial para transformar as propriedades físicas do cobre de rígido para flexível.

Controle Preciso do Tamanho do Grão

O controle do tamanho desses novos grãos é crucial para o desempenho. O forno é calibrado para manter um tamanho de grão tipicamente entre 17 e 20 µm. Manter os grãos dentro dessa faixa específica garante o equilíbrio ideal entre resistência e conformabilidade.

Garantindo a Uniformidade do Material

Obtenção de Dureza Consistente

Um resultado chave deste processo é a redução da dureza para um nível uniforme em todo o lote. O forno normalmente visa um valor de dureza de aproximadamente 35 HV5. Este nível específico de maciez permite que o cobre seja trabalhado facilmente sem fraturar.

Possibilitando Operações Mecânicas

A restauração da ductilidade não é um fim em si mesma; é um requisito para a fabricação subsequente. Devido a este processo de recozimento, os tubos de cobre podem passar com sucesso por operações mecânicas rigorosas, como dobragem e alargamento, que quebrariam cobre trefilado a frio não tratado.

Consistência Contínua do Lote

O design "tipo túnel" facilita um fluxo de trabalho contínuo em vez de um processo de lote estático. Isso garante que cada seção do tubo de cobre seja exposta a condições térmicas idênticas, resultando em propriedades uniformes em toda a linha de produção.

Parâmetros Críticos do Processo

O Papel da Atmosfera Protetora

O aspecto "atmosfera controlada" é vital para manter a qualidade da superfície. Ao envolver o cobre com uma mistura de gás protetor durante o aquecimento, o forno impede que o oxigênio reaja com o metal quente. Isso garante que os tubos saiam brilhantes e limpos, em vez de oxidados ou descoloridos.

Estabilidade de Temperatura

Para atingir o tamanho de grão específico (17–20 µm) e a dureza (35 HV5) mencionados acima, a estabilidade da temperatura é inegociável. Flutuações na temperatura do forno levariam a um crescimento de grão inconsistente, resultando em seções de tubulação que são muito macias ou muito quebradiças.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o processo de recozimento para tubos de cobre, concentre-se nos requisitos mecânicos específicos de sua aplicação final.

- Se o seu foco principal é a conformação intrincada (Dobradura/Alargamento): Garanta que o processo verifique rigorosamente que o tamanho do grão seja mantido entre 17 e 20 µm para maximizar a ductilidade.

- Se o seu foco principal é a consistência do material: Verifique se o forno atinge uma dureza uniforme de ~35 HV5 para evitar pontos fracos em longas tiragens de produção.

Em última análise, o valor deste forno reside em sua capacidade de transformar cobre rígido e tensionado em um componente confiável e formável, pronto para uso industrial.

Tabela Resumo:

| Característica | Especificação/Objetivo | Benefício |

|---|---|---|

| Processo Principal | Recristalização | Restaura a ductilidade e alivia a tensão interna |

| Tamanho de Grão Alvo | 17 - 20 µm | Equilibra a resistência do material e a conformabilidade |

| Dureza Alvo | ~35 HV5 | Garante maciez uniforme para dobragem e alargamento |

| Controle de Atmosfera | Mistura de Gás Protetor | Previne oxidação e descoloração da superfície |

| Design do Fluxo de Trabalho | Tipo Túnel Contínuo | Garante consistência do lote e uniformidade térmica |

Otimize Sua Produção de Metais com a KINTEK

Não deixe que materiais quebradiços atrasem sua fabricação. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos personalizáveis para suas necessidades específicas de processamento térmico. Se você busca controle preciso do tamanho do grão ou acabamentos sem oxidação, nossos fornos de laboratório e industriais fornecem a estabilidade que suas aplicações de alta temperatura exigem.

Pronto para aumentar a eficiência e a qualidade do material do seu laboratório? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas sobre a solução de recozimento perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Zeynep Sirel, Mehmet Ali Akoy. Influence of Phosphorus Content and Preheating Conditions on Grain Size of Cu-DHP Copper Tubes. DOI: 10.34088/kojose.1475031

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve uma atmosfera quimicamente reativa em um forno? Para Transformar Superfícies de Materiais

- Qual é a principal diferença estrutural entre um forno mufla e um forno de atmosfera? Gás de Controle para Melhores Resultados

- Como um forno com atmosfera de oxigénio ajuda a otimizar o desempenho ótico de microarquiteturas de SiO2? Melhorando a Clareza

- Quais são algumas aplicações específicas de fornos de retorta? Essenciais para tratamento térmico de alta pureza

- Qual é um exemplo de gás usado para recozimento de ligas de titânio e por quê? Descubra o Papel Essencial do Argônio para Resultados Superiores

- Quais são as consequências de uma atmosfera de forno indevidamente controlada? Evite Defeitos Caros e Riscos de Segurança

- Qual o papel de um forno de resistência tipo caixa na carbonização do bambu? Domine a Pirólise de Precisão para Compósitos Inteligentes

- Como são chamados os fornos de atmosfera selada e quais são as suas características? Descubra Soluções de Tratamento Térmico de Precisão