Em resumo, uma atmosfera quimicamente reativa é usada em um forno para causar intencionalmente uma reação química na superfície de um material. Este processo é uma forma de engenharia de superfícies, projetada deliberadamente para adicionar ou remover elementos para alterar as propriedades fundamentais do material, como aumentar sua dureza superficial ou resistência à corrosão.

O propósito principal de uma atmosfera de forno nem sempre é proteger. É uma escolha crítica de engenharia: você usa uma atmosfera para proteger o material contra mudanças (uma atmosfera inerte) ou para forçar uma mudança específica nele (uma atmosfera reativa).

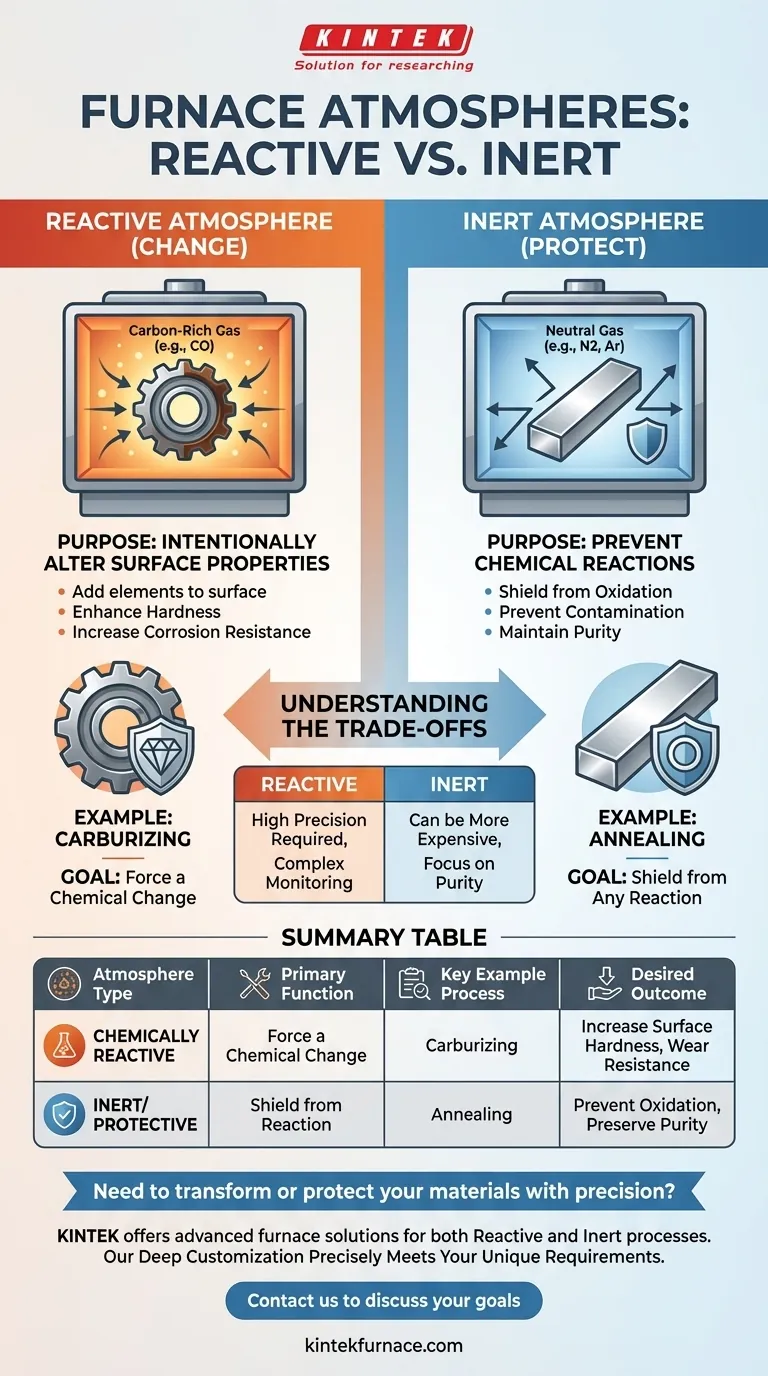

As Duas Funções de uma Atmosfera de Forno

Em altas temperaturas, a maioria dos materiais é altamente suscetível a reações com o ar circundante, particularmente com o oxigênio. Uma atmosfera controlada de forno é introduzida para gerenciar essas reações, servindo a um de dois propósitos distintos.

Propósito 1: Para Mudar o Material (Atmosfera Reativa)

Uma atmosfera quimicamente reativa é usada quando o objetivo é alterar fundamentalmente a superfície do material processado.

Gases são intencionalmente introduzidos para reagir com a peça de trabalho, criando uma nova composição de superfície com propriedades aprimoradas. Esta é uma técnica comum em metalurgia e ciência de materiais.

Um exemplo principal é a cementação. Neste processo, uma atmosfera rica em carbono (usando gases como monóxido de carbono) é usada para difundir átomos de carbono na superfície do aço, aumentando significativamente sua dureza e resistência ao desgaste.

Propósito 2: Para Proteger o Material (Atmosfera Inerte)

Uma atmosfera inerte ou protetora é usada pelo motivo oposto: para evitar que quaisquer reações químicas ocorram.

Gases como nitrogênio ou argônio são usados para deslocar oxigênio e outros elementos reativos. Isso cria um ambiente neutro que protege o material contra oxidação, contaminação e outras mudanças indesejadas.

Esta abordagem é crítica para processos como recozimento, onde o objetivo é amaciar um metal e aliviar tensões internas sem alterar sua composição química ou acabamento superficial.

Compreendendo as Compensações e o Controle

A escolha da atmosfera é ditada inteiramente pelo resultado desejado, mas vem com considerações críticas que exigem precisão.

O Desafio da Precisão

Atmosferas reativas exigem controle extremamente preciso. Pequenas flutuações na composição do gás, temperatura ou tempo de processo podem levar a propriedades de superfície incorretas, tornando o componente inutilizável.

Custo e Complexidade

Atmosferas protetoras, especialmente aquelas que usam argônio de alta pureza, podem ser mais caras do que misturas de gases reativos. No entanto, processos reativos geralmente requerem equipamentos de monitoramento e protocolos de segurança mais sofisticados para gerenciar as reações químicas com segurança.

Requisitos Específicos do Processo

Não existe uma única atmosfera "melhor". A escolha está fundamentalmente ligada ao material que está sendo processado e ao objetivo de engenharia. Usar uma atmosfera reativa quando a proteção é necessária estragará a peça, e vice-versa.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos do seu processo ditarão a estratégia atmosférica correta.

- Se o seu foco principal é o aprimoramento da superfície: Uma atmosfera reativa é a ferramenta usada para alterar deliberadamente a química da superfície do material, como adicionar carbono para dureza.

- Se o seu foco principal é a preservação do material: Uma atmosfera inerte é o escudo usado para prevenir oxidação e contaminação durante o tratamento térmico, mantendo a pureza do material.

Em última análise, a atmosfera do forno é uma ferramenta poderosa, usada como um escudo para proteger ou como um catalisador para transformar.

Tabela Resumo:

| Tipo de Atmosfera | Função Principal | Processo Chave de Exemplo | Resultado Desejado |

|---|---|---|---|

| Quimicamente Reativa | Forçar uma mudança química na superfície do material | Cementação | Aumentar dureza superficial, resistência ao desgaste |

| Inerte/Protetora | Proteger o material de qualquer reação química | Recozimento | Prevenir oxidação, preservar pureza do material |

Precisa transformar ou proteger seus materiais com precisão?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Se o seu processo requer uma atmosfera reativa para engenharia de superfícies (como cementação) ou uma atmosfera inerte para preservação de materiais (como recozimento), nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Entre em contato hoje mesmo para discutir como nossas soluções de fornos podem alcançar seus objetivos específicos de processamento de materiais.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás