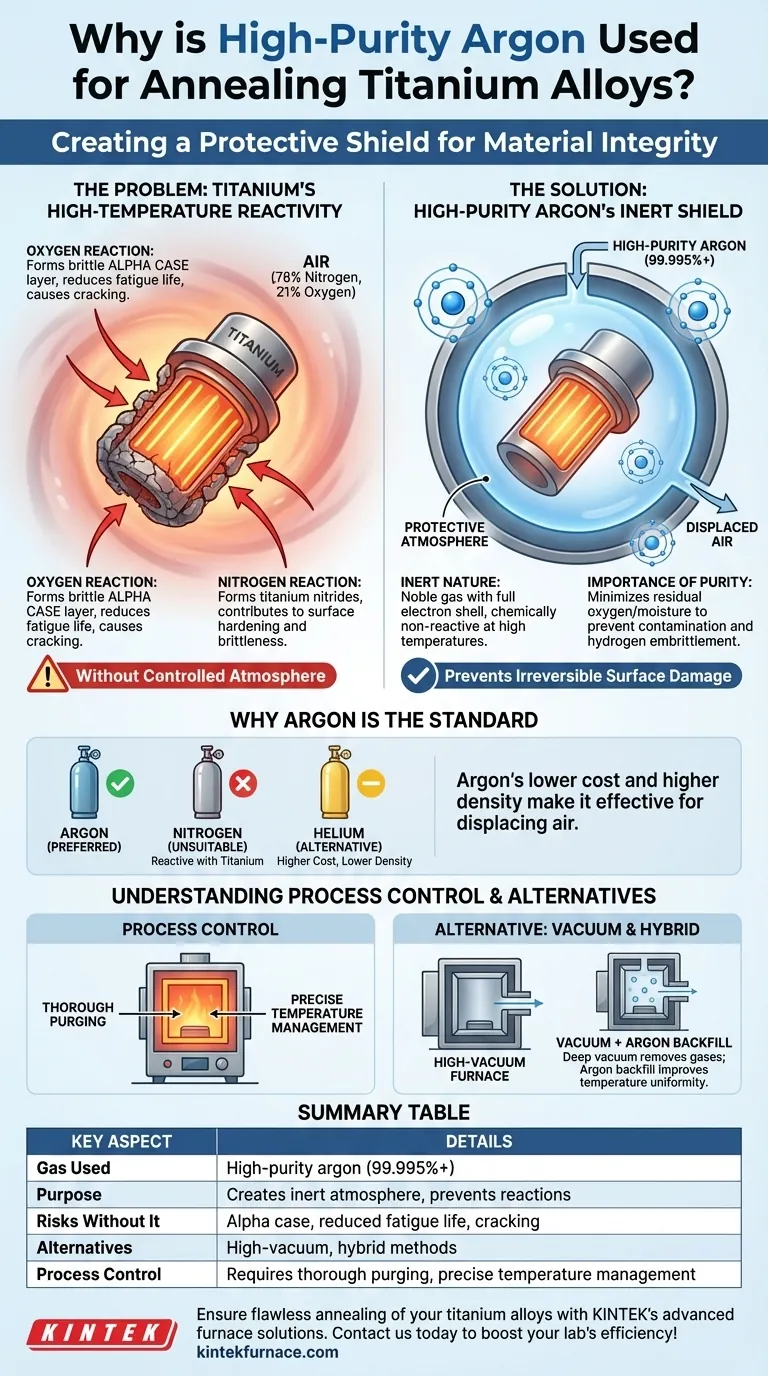

O gás padrão usado para o recozimento de ligas de titânio é o argônio de alta pureza. Isso ocorre porque o titânio é extremamente reativo nas altas temperaturas necessárias para o recozimento. O argônio, um gás inerte, cria uma atmosfera protetora que desloca o oxigênio e o nitrogênio presentes no ar, prevenindo reações químicas que, de outra forma, danificariam a superfície do metal e comprometeriam sua integridade estrutural.

O desafio central no recozimento de titânio não é o calor em si, mas proteger o metal dos gases atmosféricos em altas temperaturas. O uso de um gás inerte como o argônio é inegociável para prevenir danos superficiais irreversíveis e preservar as propriedades críticas da liga.

O Problema Central: A Reatividade do Titânio em Altas Temperaturas

Para entender a necessidade de argônio, você deve primeiro entender a natureza agressiva do titânio quando aquecido. Sem uma atmosfera controlada, o processo faz mais mal do que bem.

Por Que o Ar é o Inimigo

O ar normal é composto por aproximadamente 78% de nitrogênio e 21% de oxigênio. À temperatura ambiente, esses gases são inofensivos para o titânio. Em temperaturas de recozimento (tipicamente acima de 700°C ou 1300°F), o titânio busca ativamente se ligar a eles.

A Ameaça da Oxidação

Quando aquecido, o titânio reage rapidamente com qualquer oxigênio disponível. Isso forma uma camada superficial dura, quebradiça e enriquecida com oxigênio, conhecida como casca alfa (alpha case).

Esta camada de casca alfa é prejudicial ao desempenho da peça, pois reduz drasticamente a vida útil à fadiga e pode criar fissuras superficiais durante a usinagem subsequente ou em serviço.

A Ameaça da Nitretação

Além do oxigênio, o titânio também reage com o nitrogênio em altas temperaturas. Isso forma nitretos de titânio na superfície, que também contribuem para o endurecimento superficial e fragilidade, de forma semelhante aos efeitos da oxidação.

Argônio Como Solução: Criando um Escudo Protetor

O propósito de usar argônio é criar um ambiente completamente livre desses gases reativos. Ele atua como um escudo neutro e invisível durante todo o ciclo de aquecimento e resfriamento.

O Que Torna o Argônio 'Inerte'

O argônio é um gás nobre. Seus átomos possuem uma camada externa de elétrons completa, o que o torna quimicamente não reativo. Ele não se ligará ao titânio ou a qualquer outro elemento, mesmo sob o calor intenso de um forno de recozimento.

A Importância da 'Alta Pureza'

Simplesmente usar argônio não é suficiente; sua pureza é crítica. O argônio de alta pureza (por exemplo, 99,995% ou superior) é especificado para garantir que os níveis residuais de oxigênio e umidade sejam excepcionalmente baixos.

Mesmo quantidades residuais de oxigênio ou vapor de água (que introduz hidrogênio e oxigênio) no forno podem ser suficientes para causar contaminação superficial e potencial fragilização por hidrogênio.

Por Que Não Outros Gases?

O nitrogênio, embora frequentemente usado como gás de inertização barato para outros processos, é inadequado para o titânio porque é reativo. O hélio também é inerte e pode ser usado, mas o argônio é o padrão da indústria principalmente devido ao seu custo mais baixo e maior densidade, o que o torna mais eficaz no deslocamento do ar da câmara do forno.

Compreendendo as Compensações e o Controle do Processo

Embora o argônio seja a escolha técnica correta, sua implementação requer controle rigoroso do processo e acarreta custos associados.

Vácuo Como Alternativa

O outro método principal para recozer titânio é fazê-lo em um forno de alto vácuo. Um vácuo também remove oxigênio, nitrogênio e outros gases reativos.

Na prática, muitos processos utilizam uma abordagem híbrida: o forno é primeiro bombeado para um vácuo profundo para remover todo o ar e umidade, e depois é preenchido parcial ou totalmente com argônio de alta pureza. Este reenchimento com argônio pode melhorar a uniformidade da temperatura em toda a carga através da convecção.

O Risco de Purga Insuficiente

Um modo de falha comum é uma purga incompleta. Se o forno não for purgado completamente do ar antes do início do ciclo de aquecimento, a atmosfera protetora de argônio será contaminada. Isso resulta na própria oxidação e nitretação que o processo foi projetado para prevenir.

Como Garantir um Processo de Recozimento Bem-Sucedido

Sua escolha de controle de atmosfera depende do seu objetivo final para o componente.

- Se seu foco principal for a máxima integridade do material: Insista no uso de argônio de alta pureza (99,999% ou "UHP") ou um processo de alto vácuo para eliminar completamente o risco de formação de casca alfa.

- Se seu foco principal for a consistência do processo para peças aeroespaciais ou médicas: Um forno a vácuo preenchido com argônio oferece o ambiente mais confiável e repetível para aplicações críticas.

- Se seu foco principal for a gestão de custos: Reconheça que, embora o argônio de alta pureza e o controle adequado do forno sejam um custo, este investimento evita o custo muito maior de descartar um lote de componentes de titânio valiosos, mas danificados.

Em última análise, tratar a atmosfera do forno com a mesma precisão que o perfil de temperatura é a chave para recozer com sucesso o titânio.

Tabela de Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Gás Utilizado | Argônio de alta pureza (99,995% ou superior) |

| Objetivo | Cria uma atmosfera inerte para prevenir reações com oxigênio e nitrogênio |

| Riscos Sem Ele | Formação de casca alfa (camada superficial quebradiça), redução da vida útil à fadiga e potencial rachadura |

| Alternativas | Fornos de alto vácuo ou métodos híbridos vácuo-argônio para controle aprimorado |

| Controle do Processo | Requer purga completa e gerenciamento preciso da temperatura para sucesso |

Garanta o recozimento impecável de suas ligas de titânio com as soluções avançadas de fornos da KINTEK. Alavancando P&D excepcional e fabricação interna, oferecemos Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos personalizáveis para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência em alta temperatura pode proteger seus materiais e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados