Os fornos de retorta são projetados especificamente para processos térmicos de alta temperatura que requerem uma atmosfera precisamente controlada. Eles são essenciais para aplicações como o recozimento brilhante de aço inoxidável, tratamento térmico de metais reativos como o titânio e a sinterização de cerâmicas avançadas e metais em pó, onde prevenir a oxidação e a contaminação é fundamental.

A característica definidora de um forno de retorta não é apenas sua capacidade de atingir altas temperaturas, mas seu uso de um recipiente selado — a retorta — para isolar o material do ar ambiente e dos elementos de aquecimento. Esse isolamento é a chave para alcançar resultados de alta pureza que são impossíveis em um forno padrão.

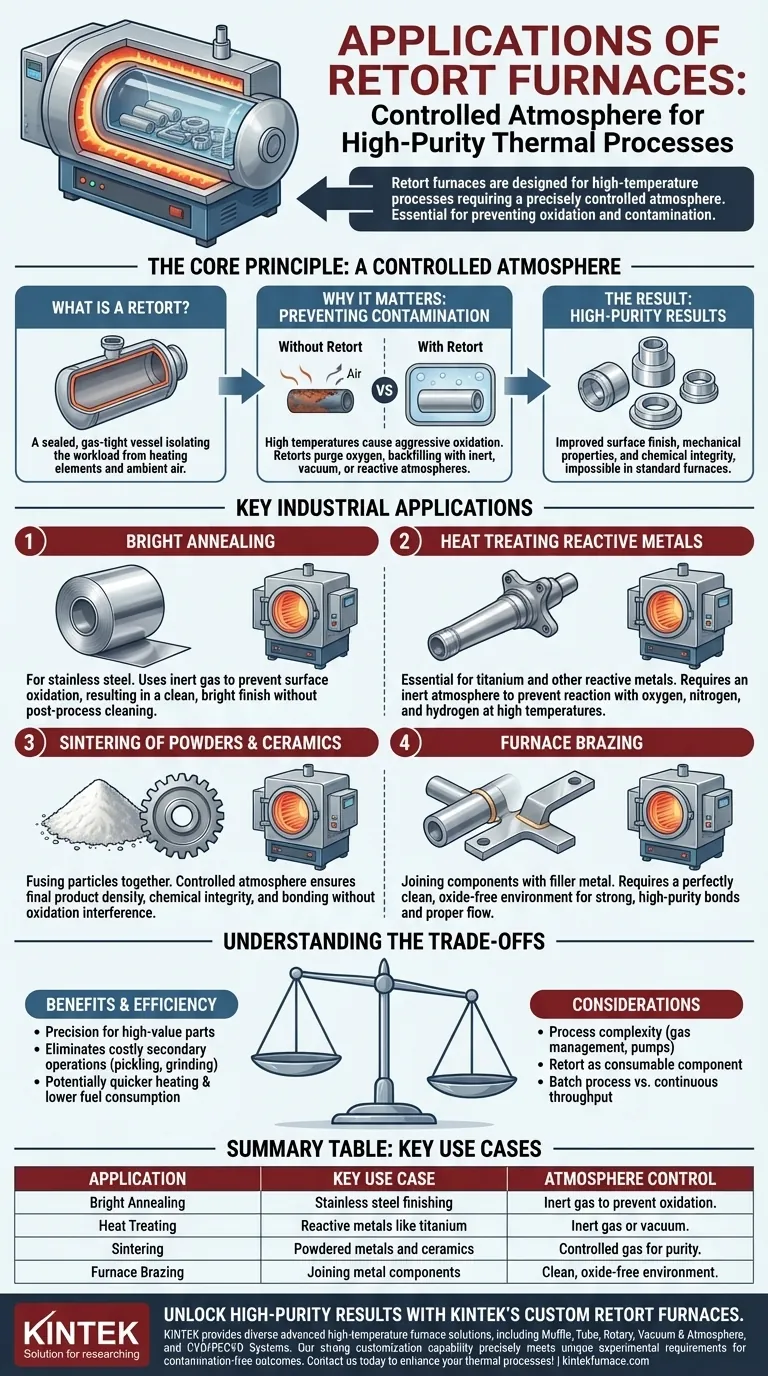

O Princípio Central: Uma Atmosfera Controlada

O que é uma Retorta?

Uma retorta é um recipiente selado e estanque a gás, geralmente feito de ligas metálicas ou cerâmicas de alta temperatura, que é colocado dentro de um forno.

O material a ser processado fica dentro da retorta. O forno aquece o exterior da retorta, e o calor é transferido para o material no interior.

Este design separa a carga de trabalho dos elementos de aquecimento do forno e do ar circundante, dando-lhe controle total sobre o ambiente gasoso ao redor das suas peças.

Por que Isso Importa: Prevenindo a Contaminação

Em altas temperaturas, a maioria dos materiais — especialmente metais — reage agressivamente com o oxigênio no ar. Essa reação, chamada oxidação, pode arruinar o acabamento superficial, as propriedades mecânicas e a pureza química de um material.

Ao usar uma retorta, você pode purgar o oxigênio e reabastecer o recipiente com uma atmosfera específica. Pode ser um gás inerte (como argônio ou nitrogênio) para prevenir qualquer reação, um vácuo para remover todos os gases, ou um gás reativo para criar uma mudança química específica.

Aplicações Industriais Chave em Detalhe

A capacidade de controlar a atmosfera torna os fornos de retorta indispensáveis em vários processos de fabricação de alto valor.

Tratamento Térmico de Metais Especiais

Processos para metais como aço inoxidável e titânio exigem um ambiente livre de oxigênio.

O recozimento brilhante do aço inoxidável, por exemplo, usa uma retorta para prevenir a oxidação superficial, resultando em um acabamento limpo e "brilhante" que não requer limpeza ou decapagem pós-processo.

Da mesma forma, o tratamento térmico de peças de titânio requer uma atmosfera inerte porque o titânio é extremamente reativo com oxigênio, nitrogênio e hidrogênio em temperaturas elevadas.

Sinterização de Pós e Cerâmicas

A sinterização é o processo de fusão de partículas usando calor, comum na metalurgia do pó e na fabricação de cerâmicas técnicas.

Uma atmosfera controlada é vital para garantir que o produto final tenha a densidade e a integridade química desejadas. Qualquer oxigênio presente pode interferir no processo de ligação ou alterar a composição final do material.

Brasagem em Forno

A brasagem une dois componentes metálicos usando um metal de enchimento que derrete a uma temperatura inferior à das peças base.

Para que o metal de enchimento flua corretamente e crie uma ligação forte, as superfícies devem estar perfeitamente limpas e livres de óxidos. Um forno de retorta fornece o ambiente limpo e controlado ideal para operações de brasagem de alta resistência e alta pureza.

Entendendo as Compensações

Embora poderosos, os fornos de retorta apresentam considerações operacionais específicas.

Complexidade do Processo e Custo

Gerenciar a atmosfera adiciona uma camada de complexidade. Requer bombas de vácuo, sistemas de gerenciamento de gás e monitoramento cuidadoso para garantir a integridade da vedação da retorta.

A própria retorta também é um componente consumível. Ao longo de muitos ciclos de alta temperatura, ela pode se degradar e eventualmente precisará ser substituída, aumentando o custo operacional.

Taxa de Transferência vs. Precisão

A maioria das operações de forno de retorta são processos em batelada (batch). Isso significa que você carrega um lote de peças, executa o ciclo, resfria e descarrega.

Isso é perfeito para componentes de alto valor onde a precisão é fundamental, mas pode oferecer uma taxa de transferência menor do que um forno contínuo (como um forno de esteira ou túnel) usado para produção em massa de peças menos sensíveis.

Custo-Benefício e Eficiência

Apesar da complexidade adicionada, os fornos de retorta podem ser mais econômicos para trabalhos específicos.

Ao prevenir a oxidação, eles eliminam a necessidade de operações secundárias caras e demoradas, como decapagem ácida, retificação ou polimento. As referências também observam que eles podem oferecer tempos de aquecimento mais rápidos e menor consumo de combustível, melhorando ainda mais a eficiência.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um forno de retorta se resume a uma pergunta: quão crítica é o controle atmosférico para o seu produto final?

- Se o seu foco principal é um acabamento brilhante e livre de óxidos em metais reativos: Um forno de retorta é essencial para processos como recozimento brilhante de aço inoxidável ou tratamento térmico de titânio.

- Se o seu foco principal é desenvolver ou produzir materiais de alta pureza: Para sinterização de cerâmicas avançadas, pós metálicos ou condução de pesquisa de síntese de materiais, um forno de retorta é inegociável.

- Se o seu foco principal é criar juntas fortes e limpas entre componentes: Um forno de retorta fornece o ambiente ideal, livre de óxidos, exigido para brasagem em forno de alta qualidade.

Em última análise, um forno de retorta é a ferramenta definitiva para qualquer processo de alta temperatura onde a integridade do material não pode ser comprometida pela atmosfera.

Tabela de Resumo:

| Aplicação | Caso de Uso Principal | Controle de Atmosfera |

|---|---|---|

| Recozimento Brilhante | Acabamento de aço inoxidável | Gás inerte para prevenir oxidação |

| Tratamento Térmico | Metais reativos como titânio | Gás inerte ou vácuo |

| Sinterização | Metais em pó e cerâmicas | Gás controlado para pureza |

| Brasagem em Forno | Junção de componentes metálicos | Ambiente limpo e livre de óxidos |

Desbloqueie Resultados de Alta Pureza com Fornos de Retorta Personalizados da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais exclusivos. Quer você esteja recozendo brilhantemente aço inoxidável, sinterizando cerâmicas ou brasando componentes críticos, nossos fornos de retorta oferecem controle atmosférico preciso para resultados livres de contaminação. Contate-nos hoje para discutir como podemos aprimorar seus processos térmicos e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás