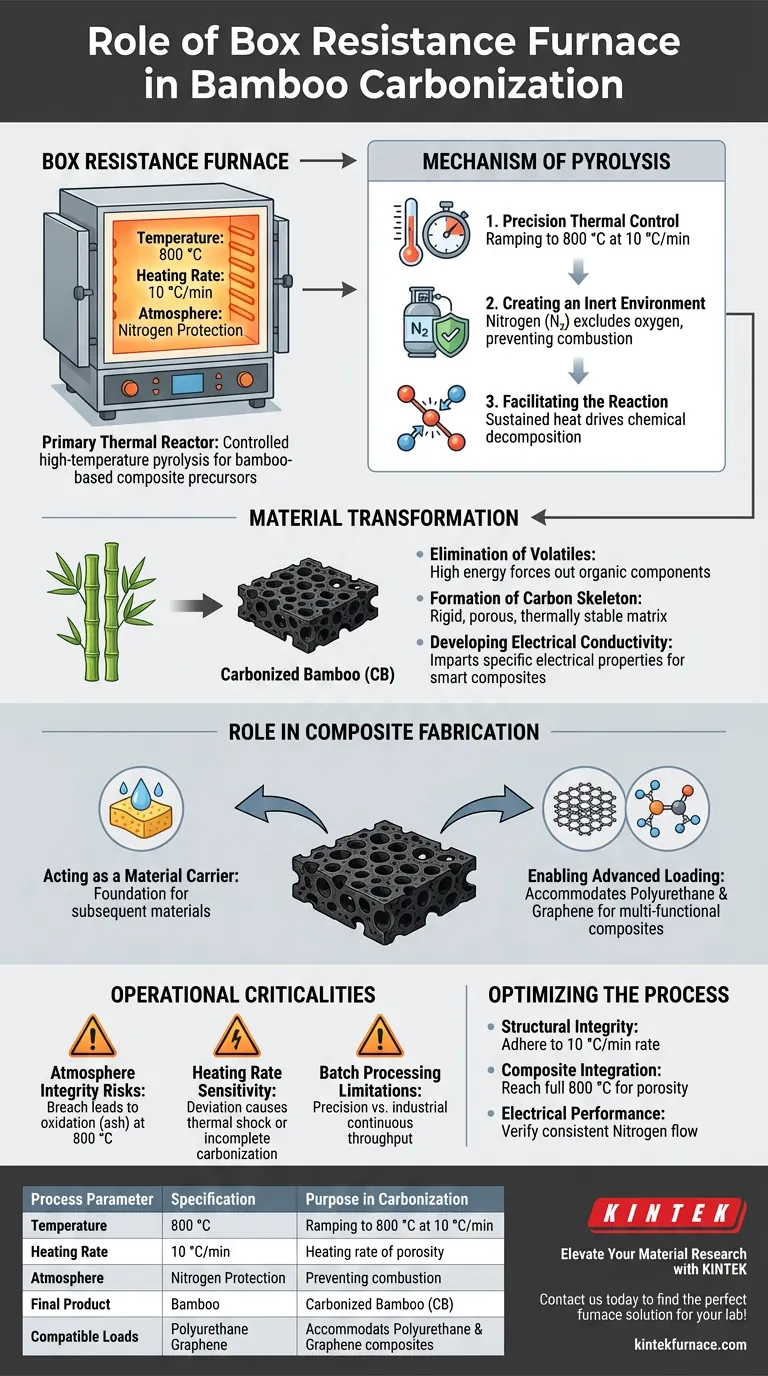

O forno de resistência tipo caixa serve como o reator térmico primário para transformar bambu bruto em um esqueleto carbonizado funcional. Ele fornece um ambiente de alta temperatura estritamente controlado — aquecendo especificamente a 800 °C sob proteção de nitrogênio — para facilitar a pirólise necessária para a criação de precursores de compósitos à base de bambu.

A regulação térmica precisa do forno e a atmosfera inerte permitem a remoção de componentes voláteis sem incinerar o material. Este processo produz uma estrutura de bambu carbonizado (CB) porosa e condutora que atua como um transportador essencial para materiais compósitos avançados.

O Mecanismo da Pirólise

Controle Térmico de Precisão

A função principal do forno de resistência tipo caixa é executar um perfil de aquecimento específico. Para precursores de bambu, isso envolve aumentar a temperatura para 800 °C a uma taxa constante e controlada de 10 °C/min.

Criação de um Ambiente Inerte

Para evitar que o bambu se transforme em cinzas, o forno opera sob proteção de nitrogênio. Isso exclui o oxigênio da câmara, garantindo que o material sofra carbonização (decomposição térmica) em vez de combustão.

Facilitação da Reação

Ao manter a temperatura alvo por um período específico, o forno impulsiona as mudanças químicas necessárias para a pirólise. Essa energia térmica sustentada decompõe as estruturas orgânicas complexas dentro do bambu.

Transformação e Propriedades do Material

Eliminação de Voláteis

A alta energia térmica força os componentes orgânicos voláteis a saírem da estrutura do bambu. Isso efetivamente "limpa" o material, deixando para trás apenas a matriz de carbono termicamente estável.

Formação do Esqueleto de Carbono

O resultado desse tratamento é o Bambu Carbonizado (CB). Ao contrário do material bruto, este CB atua como um esqueleto rígido com uma arquitetura distinta e altamente porosa.

Desenvolvimento de Condutividade Elétrica

Além das mudanças estruturais, o tratamento no forno altera as propriedades elétricas do material. O processo de carbonização confere condutividade elétrica específica ao bambu, uma característica crítica para seu uso em compósitos eletrônicos ou inteligentes.

Papel na Fabricação de Compósitos

Atuando como Transportador de Material

A estrutura porosa criada pelo forno não é o produto final, mas uma base. Este esqueleto serve como um transportador ou matriz hospedeira para materiais subsequentes.

Permitindo Carregamento Avançado

Como o forno cria uma estrutura estável e aberta, o bambu carbonizado pode ser efetivamente carregado com outras substâncias. Especificamente, ele acomoda poliuretano e grafeno, permitindo a criação de materiais compósitos multifuncionais.

Criticidades e Restrições Operacionais

Riscos de Integridade da Atmosfera

O sucesso do processo depende inteiramente da integridade da vedação de nitrogênio. Qualquer violação na atmosfera protetora do forno a 800 °C levará à oxidação, destruindo o esqueleto de bambu e reduzindo o rendimento a cinzas.

Sensibilidade da Taxa de Aquecimento

A taxa específica de 10 °C/min não é arbitrária. Desvios dessa taxa de aquecimento podem causar choque térmico ou carbonização incompleta, potencialmente levando a rachaduras estruturais ou porosidade inconsistente no precursor final.

Limitações de Processamento em Lote

Ao contrário de sistemas de alimentação contínua, um forno de resistência tipo caixa é tipicamente uma ferramenta de processamento em lote. Isso oferece alta precisão para pesquisa e lotes específicos, mas pode apresentar limitações de produtividade em comparação com fornos industriais contínuos.

Otimizando o Processo para Seus Objetivos

Para obter o máximo valor de um forno de resistência tipo caixa na carbonização do bambu, alinhe seus parâmetros com os requisitos específicos do seu material.

- Se o seu foco principal for integridade estrutural: Siga rigorosamente a taxa de aquecimento de 10 °C/min para evitar fraturas por estresse térmico no esqueleto de bambu.

- Se o seu foco principal for integração de compósitos: Certifique-se de que o forno atinja os 800 °C completos para maximizar a remoção de voláteis e abrir a estrutura porosa para carregamento de poliuretano e grafeno.

- Se o seu foco principal for desempenho elétrico: Verifique a consistência do fluxo de nitrogênio durante o tempo de permanência para garantir carbonização pura e condutividade uniforme.

O forno de resistência tipo caixa é a ferramenta definidora que converte o bambu orgânico de um material vegetal bruto em um substrato de engenharia sofisticado e condutor.

Tabela Resumo:

| Parâmetro do Processo | Especificação | Propósito na Carbonização |

|---|---|---|

| Temperatura | 800 °C | Facilita a pirólise completa e a remoção de voláteis |

| Taxa de Aquecimento | 10 °C/min | Previne choque térmico e garante integridade estrutural |

| Atmosfera | Proteção com Nitrogênio | Previne combustão/oxidação do esqueleto de bambu |

| Produto Final | Bambu Carbonizado (CB) | Cria um transportador condutor e poroso para compósitos |

| Cargas Compatíveis | Poliuretano e Grafeno | Permite o desenvolvimento de materiais multifuncionais |

Eleve Sua Pesquisa de Materiais com a KINTEK

Desbloqueie todo o potencial de seus compósitos à base de bambu com processamento térmico de precisão. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, todos personalizáveis para atender aos seus requisitos exclusivos de carbonização.

Se você precisa de controle rigoroso da atmosfera ou perfis de aquecimento precisos para aplicações avançadas de laboratório, nossos fornos de alta temperatura fornecem a confiabilidade que sua pesquisa exige. Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório!

Guia Visual

Referências

- Jin Wang, Jian Zhang. Synthesis, Electrical Conductivity, and Wave-Absorption Performances of Bamboo-Based Composites Co-Doped with Graphene Oxide and Polyaniline. DOI: 10.3390/polym17010078

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um forno de alta precisão é essencial para filmes finos de CZTSSe? Prevenir a decomposição de fases e a amorfização

- Quais considerações de segurança são importantes ao operar fornos com atmosfera controlada? Garanta uma Operação à Prova de Explosão com Dicas de Especialistas

- Quais são os componentes principais de um forno de atmosfera inerte? Peças Essenciais para Aquecimento Livre de Contaminação

- Como um forno de pirólise de alta temperatura converte fibras de EFB em biochar? Domine a Carbonização Térmica Precisa

- Como uma atmosfera redutora é utilizada no processamento de metais? Prevenir a Oxidação e Aprimorar a Qualidade do Metal

- Por que o controle programável de temperatura é necessário em um forno elétrico de laboratório? Precisão de Cura de Compósitos Mestre

- Por que a proteção com atmosfera de argônio é crítica durante a selenização de CoO/CoSe? Chave para Heteroestruturas de Alta Pureza

- Por que é necessária uma fornalha de atmosfera controlada para a desaglomeração do 316L? Garanta a Integridade Estrutural e Zero Rachaduras