No processamento de metais, uma atmosfera redutora é usada principalmente para proteger os componentes metálicos contra a oxidação e outras reações superficiais prejudiciais durante tratamentos de alta temperatura. Ao substituir o oxigênio por uma mistura controlada de gases, processos como a recozimento podem ser realizados para melhorar as propriedades de um metal sem causar descoloração, formação de casca (crosta) ou corrosão.

Em altas temperaturas, os metais tornam-se altamente reativos e vulneráveis ao oxigênio no ar. Uma atmosfera redutora funciona como um escudo químico, não apenas prevenindo a oxidação prejudicial, mas muitas vezes revertendo-a ativamente, garantindo que o produto final mantenha a qualidade de superfície e a integridade estrutural pretendidas.

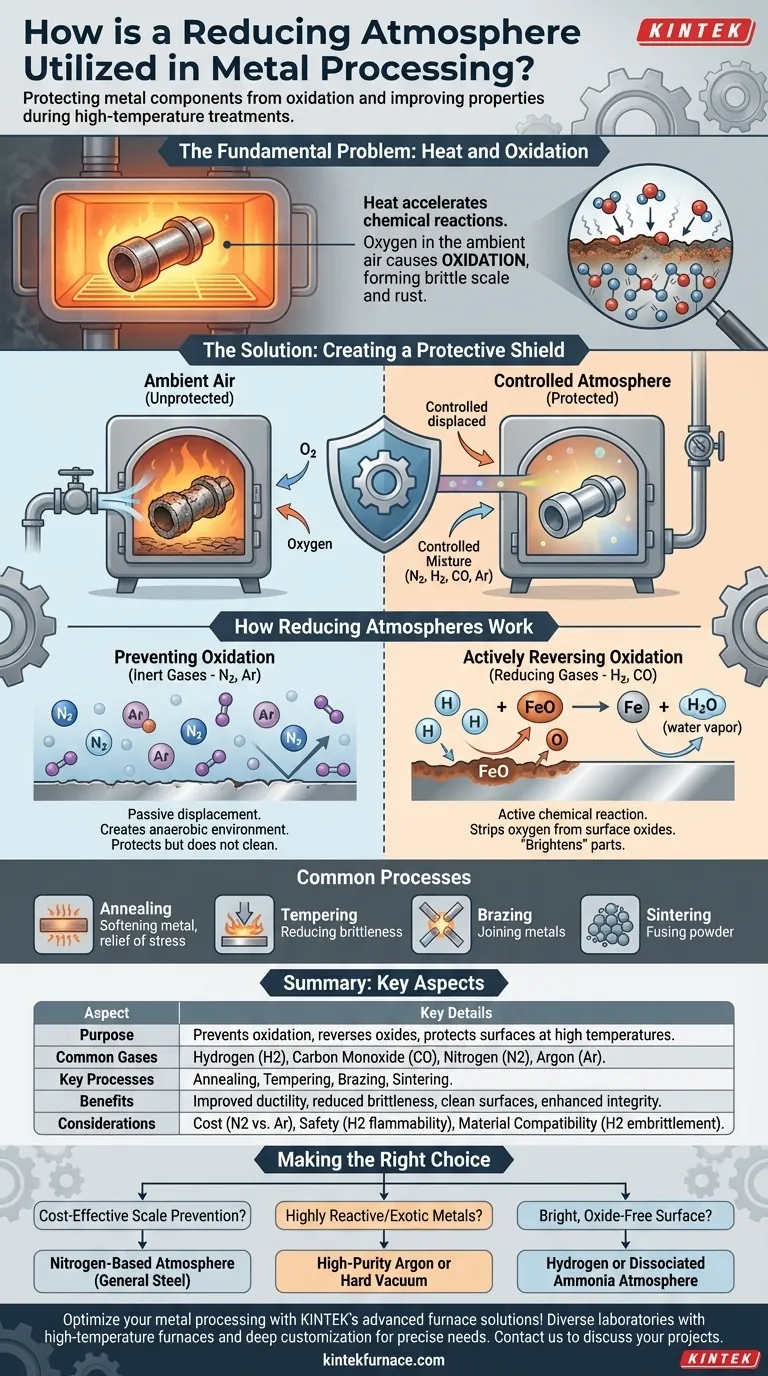

O Problema Fundamental: Calor e Oxidação

O processamento de metais de alta temperatura é um ato de equilíbrio. O calor é necessário para alterar as propriedades físicas de um metal, mas também acelera drasticamente as reações químicas indesejadas.

Por Que o Calor Cria um Desafio

Quando o metal é aquecido, seus átomos vibram com mais energia, tornando-o muito mais suscetível a reagir com o oxigênio no ar ambiente. Essa reação, conhecida como oxidação, forma uma camada quebradiça de casca ou ferrugem na superfície do metal.

Esta camada de óxido é quase sempre indesejável. Ela compromete as dimensões do metal, degrada seu acabamento superficial e pode impactar negativamente suas propriedades mecânicas, como a resistência à fadiga.

O Objetivo: Criar um Escudo Protetor

Para resolver isso, processos críticos de tratamento térmico são realizados dentro de fornos selados preenchidos com uma atmosfera cuidadosamente controlada.

Esta atmosfera desloca o ar ambiente, removendo o oxigênio e substituindo-o por gases que são inertes ou ativamente hostis à formação de óxidos. Isso garante que o tratamento térmico atinja seu objetivo sem causar danos colaterais ao material.

Como Funcionam as Atmosferas Redutoras

As atmosferas controladas operam em um espectro, desde simplesmente prevenir a oxidação até reverter-a ativamente.

Prevenindo a Oxidação com Gases Inertes

A abordagem mais simples é usar um gás inerte, mais comumente nitrogênio (N2) ou argônio (Ar). Esses gases não reagem com o metal, mesmo em altas temperaturas.

Sua função é puramente de deslocamento. Ao inundar o forno, eles empurram o oxigênio, criando um ambiente anaeróbico (livre de oxigênio) onde a oxidação não pode ocorrer. Eles protegem o metal, mas não limpam ou alteram sua superfície existente.

Revertendo Ativamente a Oxidação com Gases Redutores

Uma verdadeira atmosfera redutora vai um passo além. Ela contém gases como hidrogênio (H2) ou monóxido de carbono (CO) que ativamente procuram e reagem com quaisquer óxidos metálicos presentes na superfície.

Por exemplo, o hidrogênio remove os átomos de oxigênio do óxido de ferro, reduzindo-o de volta a ferro puro e formando vapor de água (H2O) como subproduto. Este processo pode "clarear" uma peça ao remover cascas leves existentes, resultando em uma superfície limpa e imaculada após o tratamento.

Processos Comuns que Requerem Atmosferas Controladas

- Recozimento (Annealing): Suavizar o metal e aliviar tensões internas para melhorar a ductilidade.

- Têmpera (Tempering): Reduzir a fragilidade do aço endurecido.

- Brasagem (Brazing): Juntar metais usando um material de enchimento.

- Sinterização (Sintering): Fundir pós metálicos para formar uma peça sólida.

Compreendendo as Compensações (Trade-offs)

A escolha da atmosfera é uma decisão crítica baseada no material que está sendo tratado, no resultado desejado e nas restrições operacionais como custo e segurança.

Custo vs. Pureza

O nitrogênio é o pilar das atmosferas inertes porque é relativamente barato. No entanto, para metais extremamente sensíveis ou reativos como o titânio, é necessária a pureza mais elevada e a completa inércia do argônio, apesar de seu custo significativamente maior.

Segurança e Compatibilidade do Material

O hidrogênio é o agente redutor comum mais poderoso e eficaz. No entanto, é altamente inflamável e apresenta risco de explosão se não for manuseado com extremo cuidado.

Além disso, o hidrogênio pode ser absorvido por certos metais, particularmente alguns aços, causando um fenômeno conhecido como fragilização por hidrogênio (hydrogen embrittlement), que torna o material quebradiço e propenso a falhas.

Simplicidade vs. Controle

Usar um gás inerte puro como nitrogênio é simples, mas seu efeito é puramente passivo. Criar uma atmosfera redutora a partir de geradores de gás exotérmico ou endotérmico produz uma mistura complexa de CO, CO2, H2 e N2.

Embora mais eficaz para redução ativa, esses sistemas exigem controle preciso das proporções de gás (por exemplo, a proporção CO:CO2) para manter o potencial químico desejado e evitar efeitos colaterais indesejados, como a carburização (adição de carbono à superfície do metal).

Fazendo a Escolha Certa para o Seu Processo

Selecionar a atmosfera correta é essencial para alcançar as propriedades de material desejadas, gerenciando custos e riscos.

- Se o seu foco principal é a prevenção de cascas (scale prevention) de forma econômica: Uma atmosfera à base de nitrogênio é tipicamente a escolha mais econômica e eficaz para tratamento térmico de uso geral de aços comuns.

- Se o seu foco principal é tratar metais altamente reativos ou exóticos: Uma atmosfera de argônio de alta pureza ou um forno a vácuo forte é necessária para proporcionar o ambiente de processamento mais limpo possível.

- Se o seu foco principal é obter uma superfície brilhante e livre de óxidos: É necessária uma atmosfera contendo uma porcentagem significativa de hidrogênio ou amônia dissociada para reduzir ativamente os óxidos superficiais.

Em última análise, dominar a atmosfera dentro do forno é fundamental para dominar as propriedades do componente metálico final.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Propósito | Prevenir a oxidação, reverter óxidos existentes, proteger superfícies metálicas durante processos de alta temperatura |

| Gases Comuns | Hidrogênio (H2), Monóxido de Carbono (CO), Nitrogênio (N2), Argônio (Ar) |

| Processos Chave | Recozimento, Têmpera, Brasagem, Sinterização |

| Benefícios | Ductilidade melhorada, fragilidade reduzida, superfícies limpas, integridade estrutural aprimorada |

| Considerações | Custo, segurança (ex: inflamabilidade do hidrogênio), compatibilidade do material (ex: fragilização por hidrogênio) |

Otimize seu processamento de metais com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos e fornecer equipamentos confiáveis e personalizados!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície