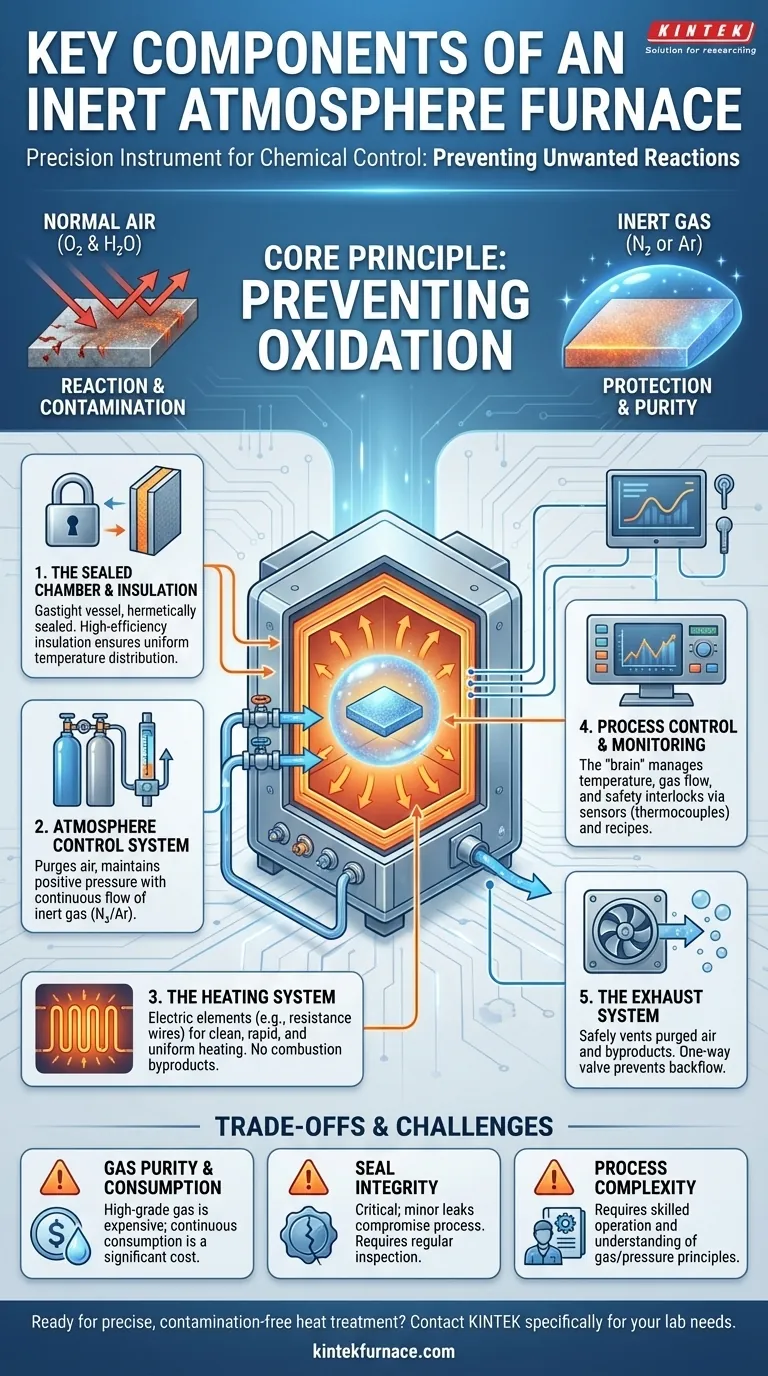

Em sua essência, um forno de atmosfera inerte é um sistema construído em torno de cinco componentes fundamentais. Estes são uma câmara de aquecimento perfeitamente selada, um sistema de suprimento e controle de gás para introduzir gases inertes, um sistema de aquecimento elétrico para atingir as temperaturas alvo, um sistema de controle de processo para gerenciar todas as variáveis, e um sistema de exaustão para ventilar os gases com segurança. Juntas, essas peças criam um ambiente altamente controlado, livre de gases reativos como o oxigênio.

Um forno de atmosfera inerte não é simplesmente um dispositivo para aquecimento; é um instrumento de precisão para controle químico. Sua função primária é isolar um material do ar ambiente, permitindo que processos de alta temperatura ocorram sem reações indesejadas, como a oxidação.

O Princípio Central: Prevenindo Reações Indesejadas

O propósito de todo o forno de atmosfera inerte é realizar o tratamento térmico em um ambiente quimicamente inativo, ou inerte. Processos como recozimento brilhante, sinterização ou brasagem requerem altas temperaturas, que aceleram drasticamente as reações químicas.

Quando realizados em ar normal, o oxigênio e a umidade presentes reagem rapidamente com a superfície do material, causando oxidação, formação de casca e contaminação. Isso degrada as propriedades, o acabamento e a integridade estrutural do material.

Ao substituir o ar por um gás não reativo — mais comumente nitrogênio ou argônio — o forno garante que o material interaja apenas com o calor, preservando sua pureza e alcançando o resultado metalúrgico desejado.

Desconstruindo o Sistema: Os Cinco Componentes Principais

Cada componente do forno desempenha um papel crítico e inegociável na criação e manutenção desse ambiente imaculado. Uma falha em qualquer parte compromete todo o processo.

1. A Câmara Selada e o Isolamento

A base do forno é a câmara de aquecimento, que deve ser hermeticamente selada. Esta câmara é um vaso estanque a gás projetado para suportar altas temperaturas e impedir que qualquer ar externo vaze para dentro.

Materiais de isolamento de alta eficiência envolvem a câmara. Sua função não é apenas reter o calor para eficiência energética, mas também garantir uma distribuição uniforme da temperatura, o que é crucial para resultados consistentes em toda a peça de trabalho.

2. O Sistema de Controle de Atmosfera

Este sistema é o coração do forno. Ele consiste em um suprimento de gás, geralmente de cilindros de gás líquido ou comprimido de alta pureza, conectado através de uma série de válvulas e medidores de fluxo.

Este sistema purga o ar inicial da câmara antes do início do ciclo de aquecimento. Em seguida, ele mantém uma leve pressão positiva com um fluxo contínuo e de baixo volume de gás inerte durante todo o processo, garantindo que quaisquer potenciais microvazamentos fluam para fora, e não para dentro.

3. O Sistema de Aquecimento

O calor em si é quase sempre gerado por elementos de aquecimento elétrico, como fios de resistência ou placas de carbeto de silício. Estes são preferidos em vez da queima direta de gás porque não introduzem subprodutos de combustão na atmosfera controlada.

A posição e a potência desses elementos são projetadas para fornecer aquecimento rápido e uniforme e controle preciso da temperatura dentro da câmara.

4. O Sistema de Controle e Monitoramento do Processo

O "cérebro" da operação é o sistema de controle de processo. Esta unidade integrada usa termopares para monitorar precisamente a temperatura interna e ajusta a energia para os elementos de aquecimento de acordo.

Simultaneamente, ele gerencia o sistema de controle de atmosfera, regulando as taxas de fluxo de gás com base em receitas pré-programadas. Sistemas modernos incluem intertravamentos de segurança e alarmes — um sistema de proteção — que monitoram condições anormais, como sobretemperatura ou perda de pressão de gás.

5. O Sistema de Exaustão

O sistema de exaustão, ou saída, é tão importante quanto a entrada. Ele permite que o ar purgado e quaisquer subprodutos do processo de aquecimento sejam ventilados com segurança para fora da câmara.

Um simples borbulhador ou uma válvula de sentido único é frequentemente usado para fornecer confirmação visual de pressão positiva e evitar o refluxo de ar ambiente para o forno.

Entendendo as Compensações e Limitações

Embora poderosos, esses fornos não estão isentos de desafios operacionais. Entendê-los é fundamental para uma operação bem-sucedida.

Pureza e Consumo de Gás

A qualidade final do produto está diretamente ligada à pureza do gás inerte utilizado. Alcançar ambientes ultra-puros requer gases de alta qualidade e caros e aumenta os custos operacionais. O consumo de gás é uma despesa significativa e contínua.

Integridade da Vedação Não é Negociável

Todo o processo depende da qualidade das vedações da câmara. As gaxetas e vedações da porta degradam-se com o tempo devido aos ciclos térmicos. Mesmo um pequeno vazamento pode introduzir oxigênio suficiente para arruinar um processo sensível, tornando a inspeção e manutenção regulares críticas.

Complexidade do Processo

Operar um forno de atmosfera inerte requer mais habilidade do que um forno padrão. O operador deve entender os princípios de purga de gás, regulação de pressão e os requisitos específicos do material a ser processado para evitar erros dispendiosos.

Fazendo a Escolha Certa para Seu Processo

Selecionar e operar um forno requer adequar suas capacidades ao seu objetivo técnico específico.

- Se seu foco principal é o processamento de alta pureza (por exemplo, sinterização de metais reativos): Priorize um forno com integridade de vedação superior, controles de atmosfera avançados e compatibilidade com fontes de gás de alta pureza.

- Se seu foco principal é recozimento brilhante de propósito geral: Um forno padrão com temperatura uniforme confiável e fluxo de gás inerte consistente será eficaz.

- Se seu foco principal é repetibilidade do processo e automação: Invista em um sistema com um controlador lógico programável (CLP) que possa gerenciar e registrar com precisão todas as variáveis do processo.

Em última análise, dominar um forno de atmosfera inerte é dominar o controle sobre o ambiente de processamento.

Tabela Resumo:

| Componente | Função Principal |

|---|---|

| Câmara Selada e Isolamento | Fornece um ambiente estanque a gás e de alta temperatura para aquecimento uniforme |

| Sistema de Controle de Atmosfera | Gerencia o fluxo de gás inerte para manter uma atmosfera não reativa |

| Sistema de Aquecimento | Usa elementos elétricos para controle preciso e uniforme da temperatura |

| Controle e Monitoramento do Processo | Regula a temperatura e o fluxo de gás com recursos de segurança |

| Sistema de Exaustão | Venta gases com segurança e evita o refluxo de ar ambiente |

Pronto para alcançar um tratamento térmico preciso e livre de contaminação em seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo fornos de atmosfera inerte. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha de produtos com Fornos de Mufa, Fornos Tubulares, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho