No campo do tratamento térmico, os fornos de atmosfera selada são mais precisamente chamados de invólucros de atmosfera. Sua característica definidora é a capacidade de criar e manter um ambiente gasoso específico ao redor de uma peça durante um ciclo térmico, permitindo um controle preciso sobre a química da superfície do material. Estes fornos não são apenas para aquecimento; são ferramentas sofisticadas para a transformação de materiais.

O valor central de um forno de atmosfera não é apenas sua capacidade de aquecer, mas seu poder de controlar o ambiente químico. Este controle evita reações indesejáveis como a oxidação e permite tratamentos de superfície específicos como endurecimento ou cementação.

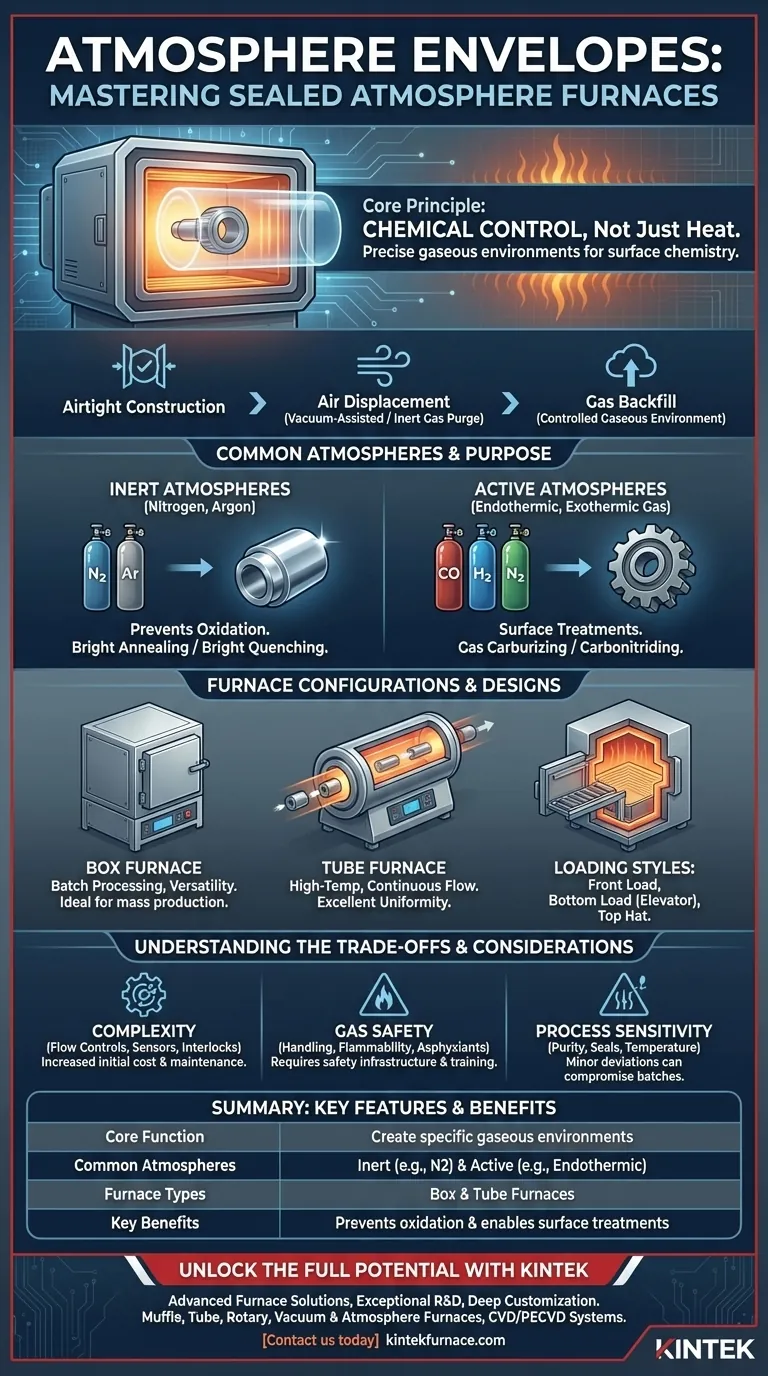

O Princípio Central: Controle Químico, Não Apenas Calor

O propósito fundamental de um forno de atmosfera selada é deslocar o ar ambiente (aproximadamente 78% nitrogênio, 21% oxigênio) e substituí-lo por um gás ou mistura de gases precisamente gerenciado. Isso é crítico para processos onde a interação com o oxigênio seria prejudicial.

Como o Controle da Atmosfera é Alcançado

A construção hermética é o primeiro requisito. Para criar o ambiente desejado, a câmara do forno é primeiro purgada do ar ambiente.

Isso é frequentemente feito usando uma evacuação assistida por vácuo, que remove o ar antes que a câmara seja preenchida novamente com o gás de processo escolhido. Alternativamente, a câmara pode ser inundada com um alto fluxo de gás inerte para deslocar o oxigênio.

Atmosferas Comuns e Seus Propósitos

O gás introduzido determina o resultado do processo de tratamento térmico.

- Atmosferas Inertes (Nitrogênio, Argônio): Usadas para processos como recozimento brilhante ou têmpera brilhante, onde o objetivo principal é aquecer e resfriar o metal sem qualquer oxidação superficial, preservando seu acabamento brilhante.

- Atmosferas Ativas (Gás Endotérmico, Exotérmico): São misturas complexas de gases usadas para processos de cementação. A carbonetação a gás introduz carbono na superfície do aço para aumentar a dureza, enquanto a carbonitretação introduz tanto carbono quanto nitrogênio para propósitos semelhantes.

Configurações e Desenhos Comuns de Fornos

Os fornos de atmosfera não são de tamanho único. Seu design é ditado pelo volume de produção, tamanho da peça e requisitos específicos do processo.

Fornos Tipo Caixa

São câmaras retangulares ou em forma de cubo com uma única porta de carregamento frontal. São ideais para processar peças em lotes e são um pilar em oficinas de tratamento térmico comercial por sua versatilidade e adequação para produção em massa.

Fornos Tubulares

Com uma câmara cilíndrica, esses fornos são adequados para aplicações de alta temperatura, pesquisa científica e processos de fluxo contínuo onde as peças podem ser empurradas ou puxadas através do tubo aquecido. Sua geometria frequentemente proporciona excelente uniformidade de temperatura.

Estilos de Carga e Acesso

Além da forma da câmara, o método de carregamento das peças varia.

- Carga Frontal: O estilo mais comum, semelhante a um forno convencional.

- Carga Inferior (Elevador): O forno é elevado, e a soleira é elevada para dentro da câmara por baixo. Isso é excelente para cargas pesadas e minimiza a perda de calor.

- Top Hat: O corpo do forno (o "chapéu") é levantado da soleira, permitindo fácil acesso e carregamento com uma ponte rolante.

Compreendendo as Trocas

Embora potentes, os fornos de atmosfera introduzem complexidades não encontradas em estufas de circulação de ar mais simples.

Aumento da Complexidade do Sistema

Gerenciar o fluxo de gás, garantir uma pressão positiva para evitar a entrada de ar e monitorar a composição atmosférica requer controles, sensores e intertravamentos de segurança adicionais. Isso aumenta o custo inicial e os requisitos de manutenção.

Manuseio e Segurança do Gás

O armazenamento e manuseio de gases de processo, alguns dos quais podem ser inflamáveis (como hidrogênio) ou asfixiantes (como nitrogênio), requerem uma infraestrutura de segurança significativa e treinamento do operador.

Sensibilidade do Processo

O sucesso de um processo atmosférico é altamente sensível à pureza do gás, à integridade das vedações do forno e à temperatura precisa. Pequenos vazamentos ou desvios podem comprometer um lote inteiro, tornando o controle do processo primordial.

Fazendo a Escolha Certa Para o Seu Objetivo

A seleção da configuração correta do forno depende inteiramente da transformação de material que você precisa alcançar.

- Se o seu foco principal é cementação de alto volume: Um forno tipo caixa em lote com controles integrados para uma atmosfera ativa é o padrão da indústria.

- Se o seu foco principal é prevenir a oxidação em peças sensíveis: Um forno bem vedado com um sistema confiável de reabastecimento de gás inerte é o seu requisito crítico.

- Se o seu foco principal é pesquisa ou processamento contínuo: Um forno tubular oferece uniformidade superior e é facilmente adaptado para fluxo contínuo e controlado de material.

Ao entender que esses fornos são ferramentas precisas para controle químico, você pode selecionar a configuração exata necessária para alcançar as propriedades de material desejadas.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Nome | Invólucros de Atmosfera |

| Função Principal | Criar e manter ambientes gasosos específicos para controle preciso da química superficial |

| Atmosferas Comuns | Inertes (ex: Nitrogênio, Argônio) para recozimento brilhante; Ativas (ex: gás Endotérmico) para cementação |

| Tipos de Forno | Fornos Tipo Caixa (processamento em lote), Fornos Tubulares (alta temperatura, fluxo contínuo) |

| Estilos de Carga | Carga Frontal, Carga Inferior (Elevador), Top Hat |

| Principais Benefícios | Previne oxidação, permite tratamentos superficiais como cementação, oferece alta uniformidade de temperatura |

| Considerações | Aumento da complexidade, segurança no manuseio de gases, sensibilidade a vazamentos e controle de temperatura |

Desbloqueie todo o potencial dos seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como fornos Mufla, Tubulares, Rotativos, a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, aumentando a eficiência e os resultados. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem transformar o seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio