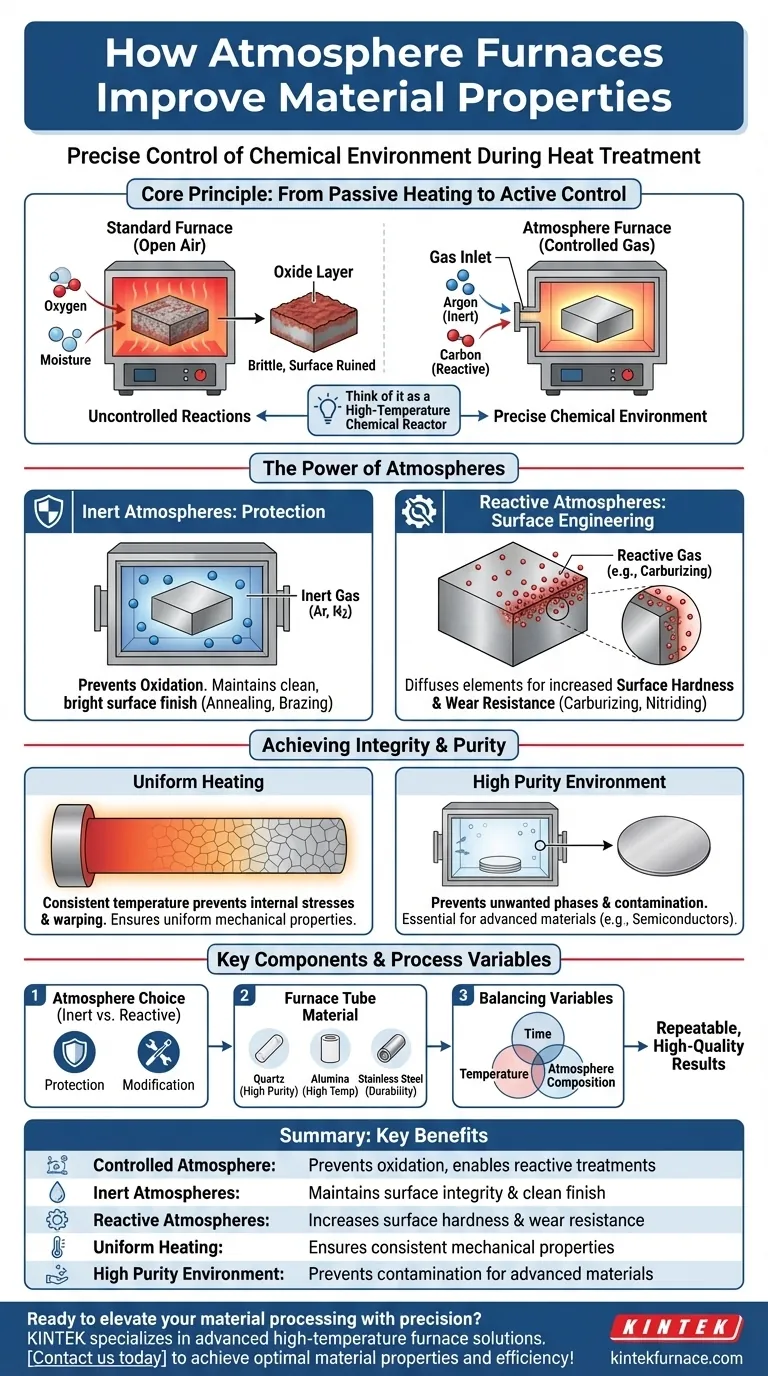

Um forno de atmosfera melhora as propriedades dos materiais ao fornecer controle preciso sobre o ambiente químico durante o tratamento térmico. Ao contrário de um forno padrão que aquece ao ar livre, um forno de atmosfera permite substituir o ar por um gás ou mistura de gases específica. Esse controle preciso evita reações químicas indesejadas, como a oxidação, e possibilita reações direcionadas que podem alterar fundamentalmente a estrutura e o desempenho de um material.

Pense em um forno de atmosfera não apenas como um forno, mas como um reator químico de alta temperatura. Ao controlar a atmosfera, você deixa de ser um observador passivo dos efeitos do calor; você se torna um diretor ativo das propriedades finais do material.

O Princípio Central: Indo Além do Aquecimento ao Ar

Aquecer um material em ar ambiente introduz oxigênio e umidade, que podem ser altamente reativos em temperaturas elevadas. Um forno de atmosfera lhe dá o poder de remover essas variáveis e ditar o ambiente.

Por Que Aquecer ao Ar é um Problema

Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio do ar. Esse processo, conhecido como oxidação, forma uma camada de óxido quebradiça e, muitas vezes, indesejável na superfície do material.

Isso pode arruinar o acabamento da superfície, comprometer a precisão dimensional e criar uma camada externa fraca que pode descascar ou levar a falhas prematuras.

O Papel das Atmosferas Inertes

O uso mais comum de um forno de atmosfera é criar um ambiente protetor, ou inerte. Isso é feito purgado o ar da câmara do forno e substituindo-o por um gás não reativo, como argônio ou nitrogênio.

Ao eliminar o oxigênio, você pode aquecer um material sem causar oxidação. Isso é crucial para processos como recozimento ou brasagem, onde manter um acabamento de superfície limpo e brilhante é essencial para a qualidade e o desempenho do produto final.

Utilizando Atmosferas Reativas para Engenharia de Superfície

Um forno de atmosfera também pode introduzir gases reativos para alterar intencionalmente a química da superfície de um material. Esta é uma técnica poderosa para aprimorar propriedades específicas.

Por exemplo, a introdução de gases ricos em carbono (cementação) ou gases ricos em nitrogênio (nitretação) pode difundir carbono ou nitrogênio na superfície de peças de aço. Isso aumenta drasticamente a dureza superficial e a resistência ao desgaste, mantendo o núcleo do material resistente e dúctil.

Alcançando Integridade Estrutural e Pureza

Além da química da superfície, o ambiente controlado de um forno de atmosfera é crucial para desenvolver a estrutura interna de um material e garantir sua qualidade geral.

A Importância do Aquecimento Uniforme

Fornos de atmosfera são projetados para fornecer um aquecimento altamente uniforme. Temperatura consistente em toda a peça evita tensões internas, empenamento ou a formação de uma microestrutura inconsistente.

Essa uniformidade garante que todo o componente atinja as propriedades mecânicas desejadas, como dureza, resistência e ductilidade consistentes, da borda ao núcleo.

Prevenção de Fases Indesejadas e Contaminantes

Para materiais avançados, como os usados em baterias ou semicondutores, mesmo quantidades vestigiais de contaminação podem ser catastróficas. O ambiente selado e controlado impede que contaminantes transportados pelo ar atinjam o material.

Esse controle também garante que o material desenvolva a cristalinidade e a pureza corretas. Impede a formação de fases químicas indesejadas, resultando em um material que tem o desempenho exato projetado.

Entendendo as Compensações e Componentes Chave

Utilizar um forno de atmosfera com sucesso requer entender como seus componentes e configurações interagem para produzir um resultado final. As escolhas que você faz impactam diretamente o resultado.

Escolhendo a Atmosfera Certa

A escolha entre uma atmosfera inerte ou reativa é a decisão mais fundamental. Gases inertes protegem o material, enquanto gases reativos são usados para modificá-lo intencionalmente. A escolha errada pode falhar em produzir a mudança desejada ou danificar o material.

O Impacto do Material do Tubo do Forno

O tubo ou câmara que contém o material e a atmosfera desempenha um papel crítico.

- Tubos de Quartzo são usados para aplicações de maior pureza, pois o quartzo é muito não reativo, mas possui limitações de temperatura.

- Alumina (uma cerâmica) oferece excelente resistência química e estabilidade térmica em temperaturas muito altas.

- Tubos de Aço Inoxidável fornecem durabilidade e são frequentemente usados para atmosferas redutoras ou reativas que poderiam danificar outros materiais.

Equilibrando Variáveis do Processo

Alcançar as propriedades desejadas é um ato de equilíbrio entre três variáveis principais: temperatura, tempo e composição da atmosfera. Esses fatores são interdependentes, e o controle preciso sobre os três é a chave para resultados repetíveis e de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar esse conhecimento, alinhe a configuração e o processo do seu forno com seu objetivo específico.

- Se seu foco principal for integridade da superfície e um acabamento limpo: Use uma atmosfera de gás inerte, como argônio ou nitrogênio, para prevenir a oxidação durante processos como recozimento ou brasagem.

- Se seu foco principal for aprimorar propriedades mecânicas como dureza: Use uma atmosfera reativa, como na cementação ou nitretação, para engenharia da química superficial do material.

- Se seu foco principal for a síntese de materiais de alta pureza: Use gases inertes de alta pureza e um tubo de forno não reativo apropriado, como quartzo ou alumina, para prevenir contaminação.

Ao passar do aquecimento simples para o processamento químico controlado, um forno de atmosfera lhe dá o poder de criar materiais com desempenho e confiabilidade superiores.

Tabela de Resumo:

| Aspecto Chave | Benefício |

|---|---|

| Atmosfera Controlada | Previne oxidação, possibilita tratamentos reativos |

| Atmosferas Inertes | Mantém a integridade da superfície e acabamento limpo |

| Atmosferas Reativas | Aumenta a dureza superficial e a resistência ao desgaste |

| Aquecimento Uniforme | Garante propriedades mecânicas consistentes |

| Ambiente de Alta Pureza | Previne contaminação para materiais avançados |

Pronto para elevar o nível do seu processamento de materiais com precisão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Atmosfera, projetados para diversas necessidades laboratoriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender aos seus requisitos experimentais únicos. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativo, a Vácuo & Atmosfera, e Sistemas CVD/PECVD, garantindo desempenho e confiabilidade superiores. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar propriedades ideais do material e eficiência em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material