Em resumo, os fornos de atmosfera inerte são tecnologias fundamentais nas indústrias de eletrônica, metalurgia e ciência de materiais avançados. Seu uso é exigido por processos que envolvem o aquecimento de materiais que, de outra forma, seriam danificados pela oxidação ou reações com o oxigênio e a umidade presentes no ar normal.

O objetivo fundamental de um forno inerte é remover o oxigênio e a umidade do ambiente de processamento. Ao substituir o ar normal por um gás não reativo como nitrogênio ou argônio, esses fornos criam uma atmosfera controlada que protege materiais sensíveis contra a degradação durante processos críticos de aquecimento.

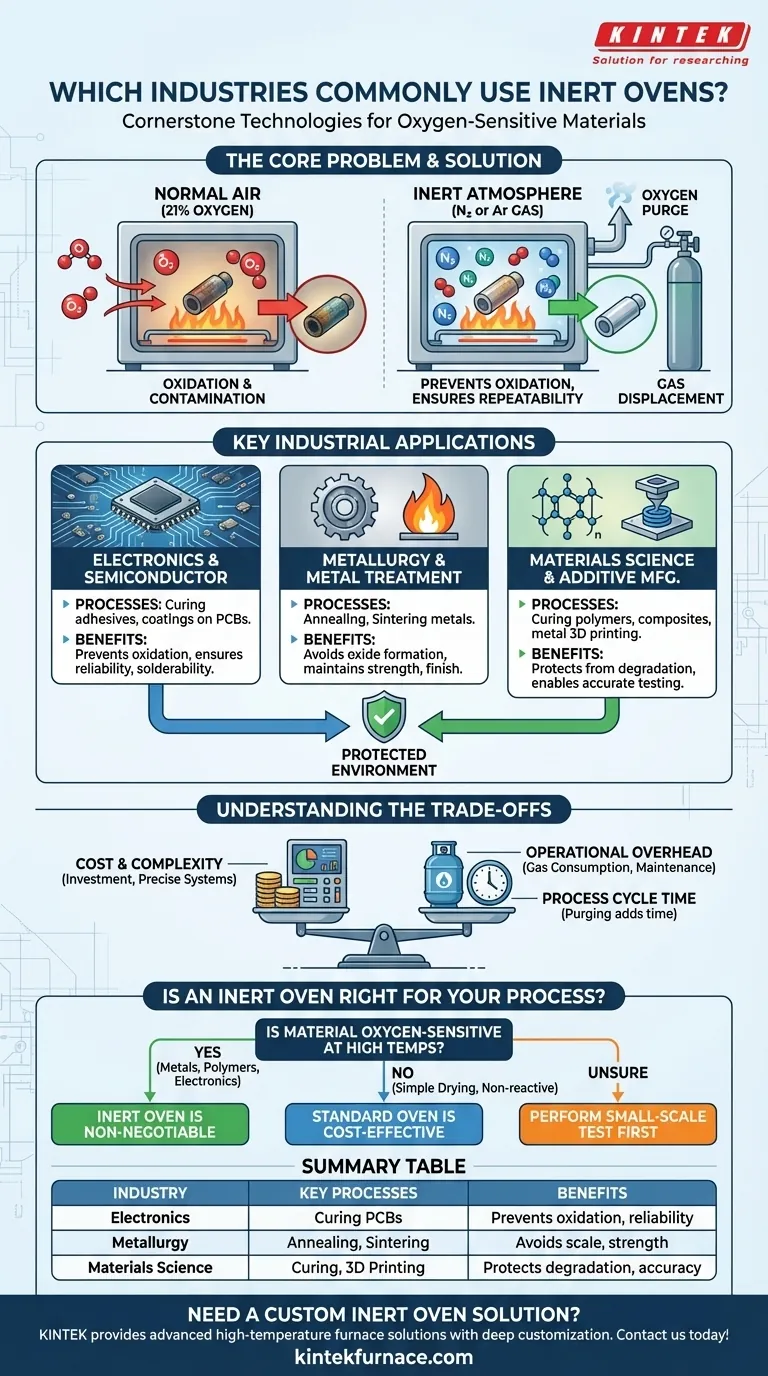

O Problema Central: Por Que Uma Atmosfera Inerte é Necessária

O ar que respiramos é composto por aproximadamente 21% de oxigênio. Embora essencial para a vida, ele é altamente reativo, especialmente nas altas temperaturas encontradas dentro de um forno industrial.

Prevenindo Oxidação e Contaminação

Muitos materiais avançados, quando aquecidos, reagem prontamente com o oxigênio. Esse processo, conhecido como oxidação, pode alterar fundamentalmente as propriedades químicas e físicas de um material.

Essa reação pode degradar o desempenho, causar descoloração ou levar à falha total do componente. Um forno inerte previne isso criando um ambiente livre de oxigênio.

Garantindo a Repetibilidade do Processo

Na fabricação de alta tecnologia, a consistência é fundamental. Reações não controladas com o ar ambiente introduzem variáveis que tornam impossível garantir resultados repetíveis.

Uma atmosfera inerte remove essa variável, garantindo que o processo térmico (como cura ou recozimento) seja o único fator que afeta o material.

Como Funciona: Deslocamento de Gás

O princípio é direto. A câmara de um forno inerte é selada e, em seguida, purgada do ar ambiente.

Esse ar é substituído por um fluxo contínuo e de baixa pressão de um gás inerte, mais comumente nitrogênio ou argônio. Esses gases são não reativos e não interagem com os produtos dentro do forno, mesmo em temperaturas extremas.

Principais Aplicações e Processos Industriais

Embora o princípio seja simples, as aplicações são críticas para a manufatura moderna. A necessidade de uma atmosfera inerte é ditada pela sensibilidade do material que está sendo processado.

Eletrônica e Fabricação de Semicondutores

A indústria eletrônica depende muito de fornos inertes para processos como a cura de adesivos, encapsulantes e revestimentos em placas de circuito impresso (PCBs).

Sem uma atmosfera inerte, componentes sensíveis poderiam oxidar, levando a uma soldabilidade deficiente, ligações adesivas fracas e falha prematura do circuito.

Metalurgia e Tratamento de Metais

Na metalurgia, o calor é usado para alterar as propriedades de um metal. Processos como recozimento (para amaciar o metal e melhorar a ductilidade) e sinterização (para fundir pós metálicos em uma massa sólida) são realizados em fornos inertes.

Isso previne a formação de óxidos (crosta ou ferrugem) na superfície do metal, o que comprometeria sua resistência, acabamento e integridade estrutural.

Ciência dos Materiais e Manufatura Aditiva

Pesquisadores e engenheiros que desenvolvem novos polímeros, compósitos ou cerâmicas usam fornos inertes para curar ou testar materiais sem introduzir alterações químicas devido à oxidação.

Isso também é crítico em certos tipos de impressão 3D de metal (manufatura aditiva), onde o pó metálico é derretido e fundido em um ambiente inerte para criar peças fortes e densas.

Compreendendo os Compromissos

Embora essenciais para certas aplicações, os fornos inertes não são uma solução universal. Seus benefícios vêm com trocas claras em comparação com os fornos industriais convencionais.

Custo e Complexidade

Fornos inertes são significativamente mais complexos e caros. Eles exigem sistemas de fornecimento de gás precisos, sensores de oxigênio e selos de câmara superiores para manter a atmosfera inerte, o que aumenta o investimento inicial.

Despesas Operacionais

Há um custo operacional contínuo associado ao consumo do gás inerte (nitrogênio ou argônio). Esses sistemas também exigem procedimentos de monitoramento e manutenção mais sofisticados para garantir segurança e eficácia.

Tempo do Ciclo do Processo

A fase inicial de purga do oxigênio da câmara pode adicionar tempo ao ciclo geral do processo. Isso deve ser considerado no planejamento de produção e nos cálculos de rendimento.

Um Forno Inerte é Adequado para o Seu Processo?

A decisão de usar um forno inerte é técnica e baseada inteiramente na química dos seus materiais e nos objetivos do seu processo.

- Se o seu foco principal é processar metais, polímeros ou eletrônicos sensíveis ao oxigênio: Um forno inerte é inegociável para prevenir a oxidação e garantir que o produto final atenda às especificações exigidas.

- Se o seu foco principal é a secagem ou cura simples de materiais não reativos (por exemplo, revestimentos à base de água em aço): Um forno industrial ou de laboratório padrão é uma solução muito mais econômica e simples.

- Se você não tem certeza sobre a reatividade do seu material em altas temperaturas: É crucial realizar um teste em pequena escala em um forno convencional para observar descoloração, fragilidade ou outros sinais de oxidação antes de investir em um sistema de atmosfera inerte.

Em última análise, a decisão depende de uma compreensão clara da química do seu material e da precisão absoluta que seu processo exige.

Tabela de Resumo:

| Indústria | Processos Principais | Benefícios da Atmosfera Inerte |

|---|---|---|

| Eletrônica | Cura de adesivos, revestimentos em PCBs | Previne oxidação, garante confiabilidade do componente |

| Metalurgia | Recozimento, sinterização de metais | Evita a formação de óxido, mantém resistência e acabamento |

| Ciência dos Materiais | Cura de polímeros, compósitos, cerâmicas | Protege contra degradação, permite testes precisos |

Precisa de uma solução de forno inerte personalizada? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para aprimorar seu processo com tecnologia de forno inerte confiável e sob medida!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Como funciona um forno de atmosfera controlada tipo batelada? Domine o Tratamento Térmico de Precisão para Materiais Superiores

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material