Em sua essência, um forno de atmosfera inerte é fundamental para o processamento de grafite e carbono porque impede que esses materiais se queimem literalmente em altas temperaturas. O carbono é altamente reativo com o oxigênio do ar ambiente quando aquecido, um processo chamado oxidação, que converte o material sólido em um gás e destrói sua integridade estrutural e características de desempenho.

O desafio fundamental é que o processamento térmico é necessário para alcançar as propriedades desejadas do grafite, mas esse mesmo calor torna o carbono vulnerável à destruição pelo oxigênio. Um forno de atmosfera inerte resolve esse conflito substituindo o oxigênio reativo por um gás não reativo, criando um ambiente seguro para tratamento em alta temperatura.

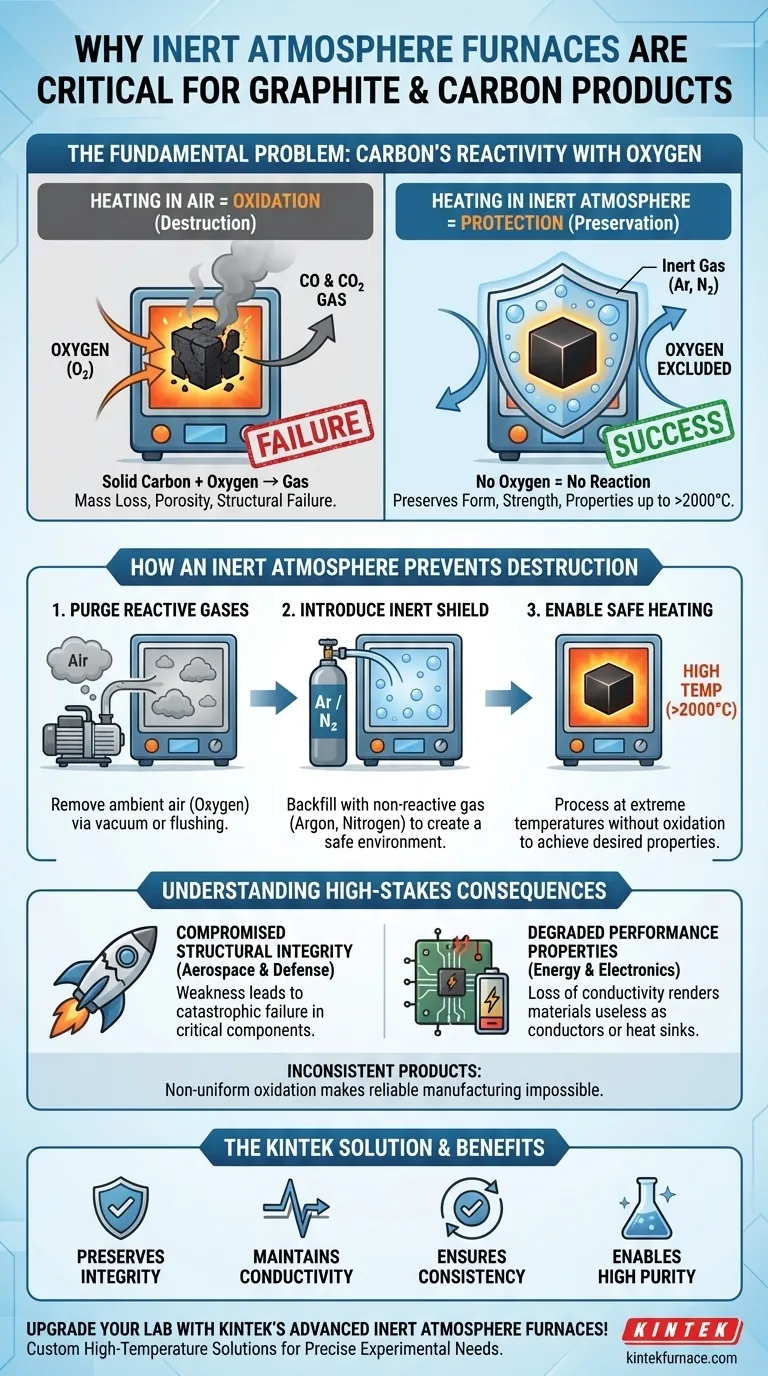

O Problema Fundamental: A Reatividade do Carbono com o Oxigênio

Ao processar materiais, muitas vezes você está tentando mudar sua estrutura através do calor. Com carbono e grafite, isso apresenta um desafio único e destrutivo.

O que é Oxidação?

A oxidação é uma reação química entre uma substância e o oxigênio. Para o carbono em temperaturas elevadas (geralmente a partir de 400-500°C), essa reação se torna agressiva e autossustentável.

Os átomos de carbono na superfície do seu produto se ligam avidamente às moléculas de oxigênio do ar. Isso não é um tratamento de superfície; é uma conversão destrutiva.

A Consequência Química: Sólido para Gás

A reação converte carbono sólido (C) em monóxido de carbono (CO) e dióxido de carbono (CO2) gasosos. Isso significa que sua peça sólida, cuidadosamente moldada, começa a desaparecer no ar.

Esse processo é irreversível. Você não está apenas descolorindo o material; está perdendo massa e alterando permanentemente sua composição.

O Resultado Físico: Perda de Material e Falha

À medida que o carbono se transforma em gás, a peça perde massa, torna-se porosa e enfraquece dramaticamente. Suas dimensões mudam, sua densidade cai e suas propriedades cuidadosamente projetadas são perdidas.

Na prática, isso significa que uma peça aquecida no ar será estruturalmente inútil muito antes de atingir as temperaturas necessárias para a grafitização ou purificação.

Como uma Atmosfera Inerte Previne a Destruição

Um forno de atmosfera inerte é projetado especificamente para controlar o ambiente químico, criando um escudo que permite o processamento em alta temperatura sem danos.

Passo 1: Purga de Gases Reativos

O primeiro passo é remover o ar ambiente da câmara do forno. Isso é tipicamente feito bombeando o ar para fora para criar vácuo ou purgando a câmara com um grande volume de gás inerte.

O objetivo é eliminar o reagente primário: o oxigênio.

Passo 2: Introdução de um Escudo Não Reativo

Uma vez que o ar é removido, o forno é preenchido e pressurizado com um gás não reativo, ou "inerte". As escolhas mais comuns são Argônio (Ar) e Nitrogênio (N2).

Esses gases são chamados de inertes porque seus átomos têm configurações eletrônicas estáveis, tornando-os extremamente relutantes em reagir com outros elementos, mesmo em temperaturas muito altas.

Passo 3: Permitindo o Aquecimento Seguro

Com o componente de carbono cercado por um gás não reativo, a reação de oxidação não pode ocorrer. O oxigênio simplesmente não está presente.

Isso permite que o material seja aquecido a temperaturas extremas (muitas vezes acima de 2000°C) para atingir as propriedades desejadas, como aumento da pureza, alinhamento cristalino e condutividade, tudo isso preservando sua forma física e resistência.

Compreendendo as Consequências de Alto Risco

Deixar de usar uma atmosfera inerte não é um pequeno descuido; resulta em falha completa, especialmente em indústrias exigentes.

Integridade Estrutural Comprometida

Para aplicações em aeroespaço ou defesa, onde componentes de grafite são usados para bicos de foguetes ou escudos térmicos, qualquer fraqueza estrutural é catastrófica. A oxidação cria essa fraqueza, levando à falha do componente.

Propriedades de Desempenho Degradadas

Nos setores de energia e eletrônicos, o grafite é usado por sua excelente condutividade térmica e elétrica. A oxidação destrói a estrutura cristalina que fornece essas propriedades, tornando o material inútil como condutor, eletrodo ou dissipador de calor.

Produtos Inconsistentes e Não Confiáveis

Sem uma atmosfera controlada, a oxidação ocorre de forma não uniforme na superfície de uma peça. Isso torna impossível fabricar produtos com o desempenho consistente, confiável e previsível exigido para qualquer aplicação de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar a atmosfera do forno é um investimento direto na qualidade e viabilidade do produto final. Sua decisão deve ser baseada no desempenho exigido do componente.

- Se o seu foco principal são aplicações de alto desempenho (aeroespacial, semicondutores, energia): Uma atmosfera inerte de alta pureza é absolutamente inegociável para preservar as propriedades estruturais, térmicas e elétricas essenciais do material.

- Se o seu foco principal é atingir a pureza máxima: Uma atmosfera inerte é necessária para evitar a introdução de impurezas baseadas em oxigênio e para facilitar a remoção de outros elementos voláteis durante o tratamento térmico.

- Se o seu foco principal é simplesmente sobreviver ao tratamento em alta temperatura: Qualquer aquecimento de carbono ou grafite acima de 400-500°C exige uma atmosfera inerte ou vácuo simplesmente para evitar que o componente seja consumido pela oxidação.

Em última análise, usar um forno de atmosfera inerte é a tecnologia capacitadora que permite que o carbono e o grafite sejam transformados nos materiais de alto desempenho dos quais a indústria moderna depende.

Tabela Resumo:

| Aspecto | Informações Chave |

|---|---|

| Problema | O carbono reage com o oxigênio em altas temperaturas, causando oxidação que converte o material sólido em gás, levando à perda de massa e falha. |

| Solução | Os fornos de atmosfera inerte usam gases não reativos como Argônio ou Nitrogênio para prevenir a oxidação, permitindo o aquecimento seguro até 2000°C. |

| Benefícios | Preserva a integridade estrutural, mantém a condutividade térmica/elétrica, garante a consistência do produto e apoia o processamento de alta pureza. |

| Aplicações | Crítico nas indústrias aeroespacial, de defesa, energia e eletrônicos para um desempenho confiável dos componentes. |

Atualize as capacidades do seu laboratório com os avançados fornos de atmosfera inerte da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte personalização garante um ajuste preciso para suas necessidades experimentais únicas, protegendo seus produtos de grafite e carbono da oxidação e melhorando o desempenho. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e entregar resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material