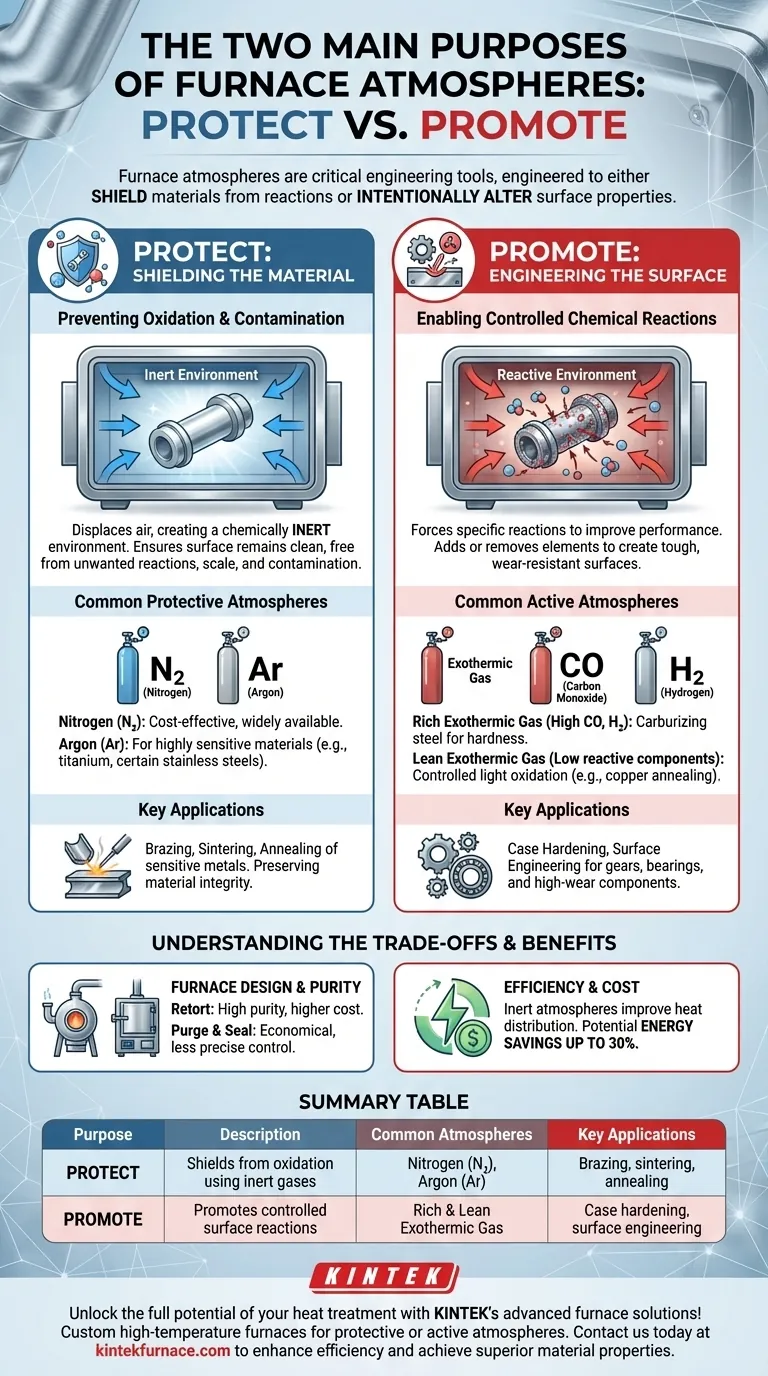

Em sua essência, as atmosferas de forno servem a duas funções distintas e opostas. Durante processos de alta temperatura, elas são projetadas para proteger a superfície de um material de qualquer reação química, mantendo-o impecável, ou para promover intencionalmente uma reação específica e controlada para alterar a superfície de uma maneira desejável. Esta escolha entre um ambiente protetor ou ativo é fundamental para alcançar as propriedades finais do componente.

O propósito de uma atmosfera de forno não é apenas preencher um espaço; é uma ferramenta de engenharia crítica. A decisão de usar uma atmosfera protetora (inerte) ou reativa (ativa) determina diretamente se um componente emergirá do forno inalterado ou com propriedades de superfície deliberadamente aprimoradas, como dureza ou resistência à corrosão.

O Papel Protetor: Blindando o Material

O propósito mais comum de uma atmosfera controlada é atuar como um escudo. Nas altas temperaturas usadas no tratamento térmico, a maioria dos materiais – especialmente os metais – são altamente reativos com o oxigênio e a umidade presentes no ar ambiente.

Prevenindo Oxidação e Contaminação

Sem uma atmosfera controlada, aquecer uma peça de aço resultaria em uma espessa camada de óxido. Essa camada degrada o acabamento superficial, altera as dimensões do componente e pode arruinar suas propriedades mecânicas.

Uma atmosfera protetora desloca o ar, criando um ambiente quimicamente inerte. Isso garante que a superfície da peça permaneça brilhante e limpa, livre de reações indesejadas, oxidação e contaminação durante todo o ciclo de aquecimento e resfriamento.

Atmosferas Protetoras Comuns

As atmosferas protetoras mais amplamente utilizadas são compostas por gases inertes que não reagem prontamente com outros elementos.

As escolhas comuns incluem:

- Nitrogênio (N₂): Custo-benefício e amplamente disponível, é adequado para uma vasta gama de aplicações.

- Argônio (Ar): Mais caro que o nitrogênio, o argônio é usado para materiais altamente sensíveis que podem reagir até mesmo com o nitrogênio em temperaturas extremas, como titânio ou certos aços inoxidáveis.

O Papel Ativo: Engenharia da Superfície

Em contraste com a proteção, uma atmosfera ativa é projetada para causar intencionalmente uma mudança química na superfície do material. Esta é uma forma de alquimia de nível superficial, onde a composição do gás é precisamente ajustada para adicionar ou remover elementos.

Permitindo Reações Químicas Controladas

Ao introduzir gases específicos, os engenheiros podem forçar reações que melhoram o desempenho de um material. Isso permite a criação de componentes com uma superfície resistente e ao desgaste, mantendo um núcleo mais dúctil e absorvente de choques.

Este processo é crítico para aplicações como a criação de engrenagens, rolamentos e outros componentes de alto desgaste.

Exemplos de Atmosferas Ativas

As atmosferas ativas são misturas formuladas para um resultado específico. Um exemplo bem conhecido é o gás exotérmico, que é gerado pela queima de combustível e pode ser adaptado para diferentes necessidades.

- Gás Exotérmico Rico: Uma mistura rica em monóxido de carbono (CO) e hidrogênio (H₂). É usado para processos como cementação de aço, onde átomos de carbono da atmosfera se difundem na superfície do aço para aumentar sua dureza.

- Gás Exotérmico Pobre: Uma mistura com baixo teor de componentes reativos. Pode ser usado para oxidação controlada e leve, como no recozimento de cobre para obter um acabamento superficial específico.

Compreendendo as Trocas

A implementação de uma atmosfera de forno não está isenta de desafios. A escolha do gás e do tipo de forno envolve um equilíbrio de custo, complexidade e o nível de pureza necessário.

Projeto do Forno e Pureza da Atmosfera

A capacidade de manter uma atmosfera pura depende muito da construção do forno.

- Fornos Retorta: Usam um recipiente de liga selado para conter as peças, que é então aquecido externamente. Este design oferece a atmosfera mais limpa e de maior pureza, mas vem com maior custo de equipamento e manutenção.

- Fornos de Purga e Vedação: Contam com vedações herméticas e um fluxo contínuo de gás para purgar qualquer ar que vaze. Eles são mais econômicos, mas oferecem um controle menos preciso sobre a pureza da atmosfera, particularmente o ponto de orvalho (uma medida do teor de umidade).

O Benefício Oculto: Eficiência e Custo

Além do tratamento de superfície, as atmosferas controladas oferecem vantagens operacionais significativas. Os gases inertes usados em atmosferas protetoras podem melhorar a distribuição e retenção de calor dentro do forno.

Essa otimização pode levar a economias de energia de até 30% em comparação com os métodos de aquecimento convencionais, reduzindo tanto os custos operacionais quanto o impacto ambiental.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma atmosfera de forno deve ser impulsionada pelo objetivo final para o componente.

- Se seu foco principal é preservar a integridade do material: Use uma atmosfera protetora e inerte como nitrogênio ou argônio para evitar a oxidação durante processos como brasagem, sinterização ou recozimento de metais sensíveis.

- Se seu foco principal é alterar as propriedades da superfície: Selecione uma atmosfera quimicamente ativa, como um gás rico em carbono para cementação de aço ou um gás exotérmico pobre para recozimento controlado de cobre.

- Se seu foco principal é a eficiência do processo: Considere a economia de energia oferecida pelas atmosferas de gás inerte, que podem compensar o custo do gás e do equipamento ao longo do tempo.

Em última análise, dominar as atmosferas de forno significa tratá-las não como uma condição de fundo, mas como uma ferramenta de engenharia precisa e poderosa.

Tabela Resumo:

| Propósito | Descrição | Atmosferas Comuns | Principais Aplicações |

|---|---|---|---|

| Protetora | Protege os materiais da oxidação e contaminação usando gases inertes | Nitrogênio (N₂), Argônio (Ar) | Brasagem, sinterização, recozimento de metais sensíveis |

| Ativa | Promove reações químicas controladas para alterar as propriedades da superfície | Gás Exotérmico Rico (ex: para cementação), Gás Exotérmico Pobre (ex: para recozimento de cobre) | Cementação, engenharia de superfície para engrenagens e rolamentos |

Desbloqueie todo o potencial dos seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais exclusivas, seja para atmosferas protetoras ou ativas. Entre em contato conosco hoje para aumentar a eficiência, alcançar propriedades de material superiores e reduzir custos!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície