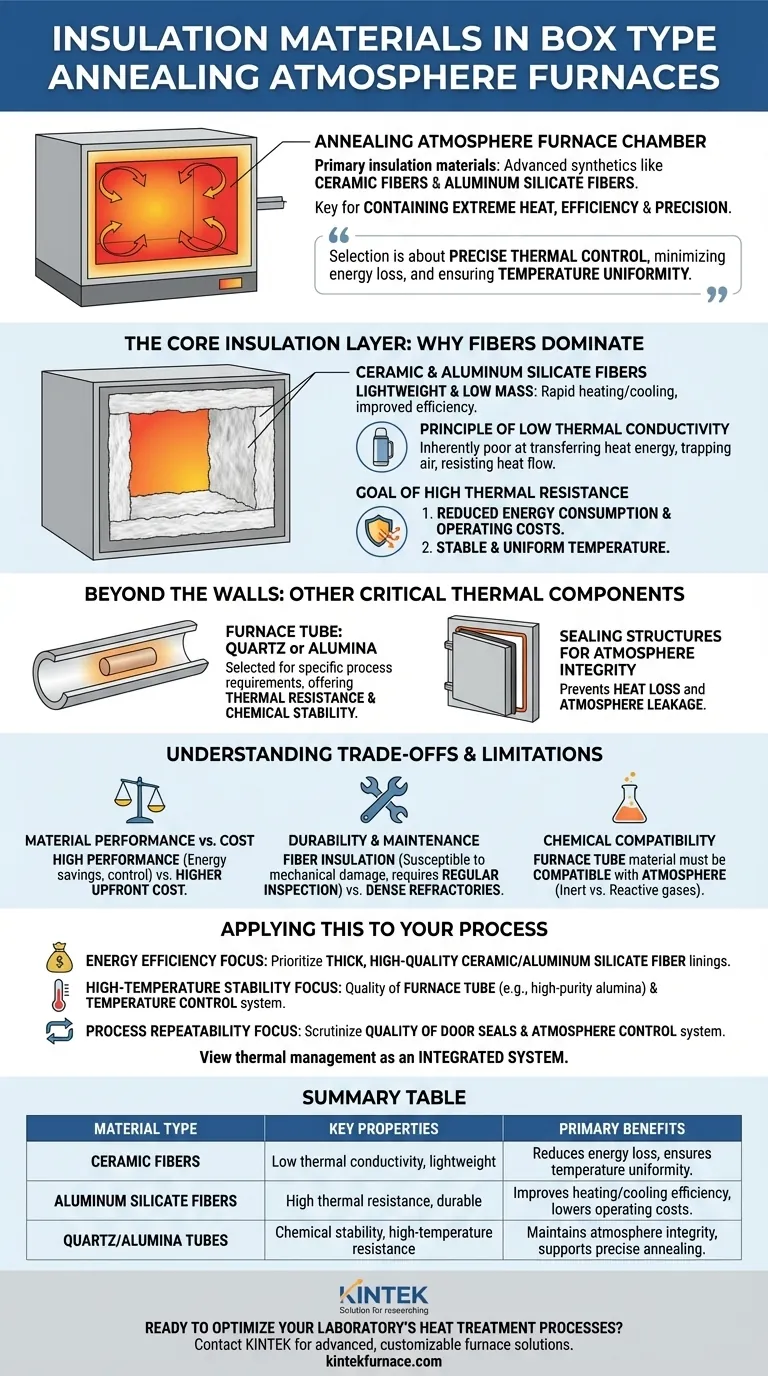

Em um forno de recozimento a vácuo/atmosfera tipo caixa, os principais materiais de isolamento são sintéticos avançados, como fibras cerâmicas e fibras de silicato de alumínio. Esses materiais são escolhidos especificamente por sua capacidade excepcional de conter calor extremo, o que é fundamental para a eficiência do forno e a precisão do processo de recozimento.

A seleção do isolamento não visa apenas conter o calor; trata-se de alcançar um controle térmico preciso. Materiais de alto desempenho, como fibras cerâmicas, são usados porque minimizam a perda de energia e garantem a uniformidade de temperatura necessária para um tratamento térmico bem-sucedido.

A Camada de Isolamento Central: Por Que as Fibras Predominam

O corpo principal do forno, frequentemente chamado de câmara do forno, requer isolamento que possa suportar temperaturas extremas enquanto impede que o calor escape para o ambiente circundante. É aqui que os materiais de fibra especializados são críticos.

Fibras Cerâmicas e de Silicato de Alumínio

As paredes internas do forno são revestidas com materiais como fibras cerâmicas e fibras de silicato de alumínio. Estes são os pilares do isolamento de fornos modernos.

Eles são leves e possuem baixa massa, o que significa que não absorvem nem armazenam muito calor. Isso permite que o forno aqueça e esfrie mais rapidamente quando necessário, melhorando a eficiência operacional.

O Princípio da Baixa Condutividade Térmica

Essas fibras são eficazes porque apresentam baixa condutividade térmica. Isso significa que são inerentemente ruins na transferência de energia térmica de um ponto para outro.

Pense nisso como um termômetro de alta qualidade. A camada de vácuo impede que o calor passe facilmente, e da mesma forma, a estrutura dessas fibras aprisiona o ar e resiste ao fluxo de calor, mantendo-o dentro do forno, onde pertence.

O Objetivo da Alta Resistência Térmica

O resultado da baixa condutividade é a alta resistência térmica. A camada de isolamento bloqueia ativamente a fuga de calor, o que proporciona dois benefícios principais.

Primeiro, reduz drasticamente o consumo de energia e os custos operacionais. Segundo, ajuda a manter uma temperatura estável e uniforme dentro do forno, o que é essencial para resultados de recozimento consistentes e previsíveis.

Além das Paredes: Outros Componentes Térmicos Críticos

Embora o revestimento de fibra forneça o isolamento principal, outros componentes são cruciais para o gerenciamento térmico e a manutenção da integridade da atmosfera controlada.

O Tubo do Forno: Quartzo ou Alumina

Dentro da câmara isolada principal, um tubo de forno geralmente contém a peça de trabalho e a atmosfera controlada. O material para este tubo é selecionado com base nos requisitos específicos do processo.

As escolhas comuns incluem quartzo ou alumina. A alumina, por exemplo, oferece excelente resistência térmica e estabilidade química em temperaturas muito altas, tornando-a adequada para aplicações exigentes.

Estruturas de Vedação para Integridade da Atmosfera

Um aspecto frequentemente negligenciado do gerenciamento térmico é a vedação. A porta do forno deve ter uma estrutura de vedação confiável para evitar dois problemas ao mesmo tempo: perda de calor e vazamento de atmosfera.

Uma vedação ruim permite que o calor escape por convecção e possibilita que a atmosfera controlada (por exemplo, nitrogênio, argônio ou hidrogênio) vaze, comprometendo todo o processo de recozimento.

Compreendendo as Compensações e Limitações

A seleção de materiais para um forno envolve equilibrar desempenho, custo e realidades operacionais. Não existe uma solução única perfeita para todas as aplicações.

Desempenho do Material vs. Custo

O isolamento de alto desempenho, como a fibra cerâmica, oferece economia de energia superior e controle térmico. No entanto, esses materiais avançados geralmente têm um custo inicial mais alto em comparação com tijolos refratários tradicionais. A decisão geralmente depende do equilíbrio entre o investimento inicial e a economia operacional a longo prazo.

Durabilidade e Manutenção

Embora eficaz, o isolamento à base de fibra pode ser mais suscetível a danos mecânicos do que refratários densos. Inspeções e manutenção regulares, incluindo a limpeza do interior do forno e a verificação de qualquer degradação, são necessárias para garantir o desempenho a longo prazo.

Compatibilidade Química

A escolha dos componentes internos, especialmente o tubo do forno, é ditada pelos gases utilizados. A atmosfera, que pode variar de gases inertes como nitrogênio e argônio a reativos como o hidrogênio, deve ser quimicamente compatível com o material do tubo (quartzo ou alumina) para evitar degradação em altas temperaturas.

Aplicando Isso ao Seu Processo

Sua escolha e avaliação de um forno devem ser guiadas por seus objetivos específicos de tratamento térmico. O sistema de isolamento é uma parte fundamental dessa decisão.

- Se seu foco principal for a eficiência energética: Priorize fornos com revestimentos de fibra cerâmica ou de silicato de alumínio espessos e de alta qualidade, pois isso afeta diretamente os custos operacionais.

- Se seu foco principal for a estabilidade em alta temperatura: A qualidade e o material do tubo do forno (por exemplo, alumina de alta pureza) e a precisão do sistema de controle de temperatura são tão importantes quanto o isolamento externo.

- Se seu foco principal for a repetibilidade do processo: Examine a qualidade das vedações da porta e do sistema de controle de atmosfera, pois vazamentos são a principal fonte de resultados inconsistentes.

Em última análise, ver o gerenciamento térmico do forno como um sistema integrado — do isolamento às vedações e ao tubo interno — é a chave para alcançar um desempenho eficiente e confiável.

Tabela Resumo:

| Tipo de Material | Propriedades Principais | Benefícios Primários |

|---|---|---|

| Fibras Cerâmicas | Baixa condutividade térmica, leve | Reduz a perda de energia, garante uniformidade de temperatura |

| Fibras de Silicato de Alumínio | Alta resistência térmica, durável | Melhora a eficiência de aquecimento/resfriamento, reduz custos operacionais |

| Tubos de Quartzo/Alumina | Estabilidade química, resistência a altas temperaturas | Mantém a integridade da atmosfera, suporta recozimento preciso |

Pronto para otimizar os processos de tratamento térmico do seu laboratório? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções de isolamento personalizadas podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior