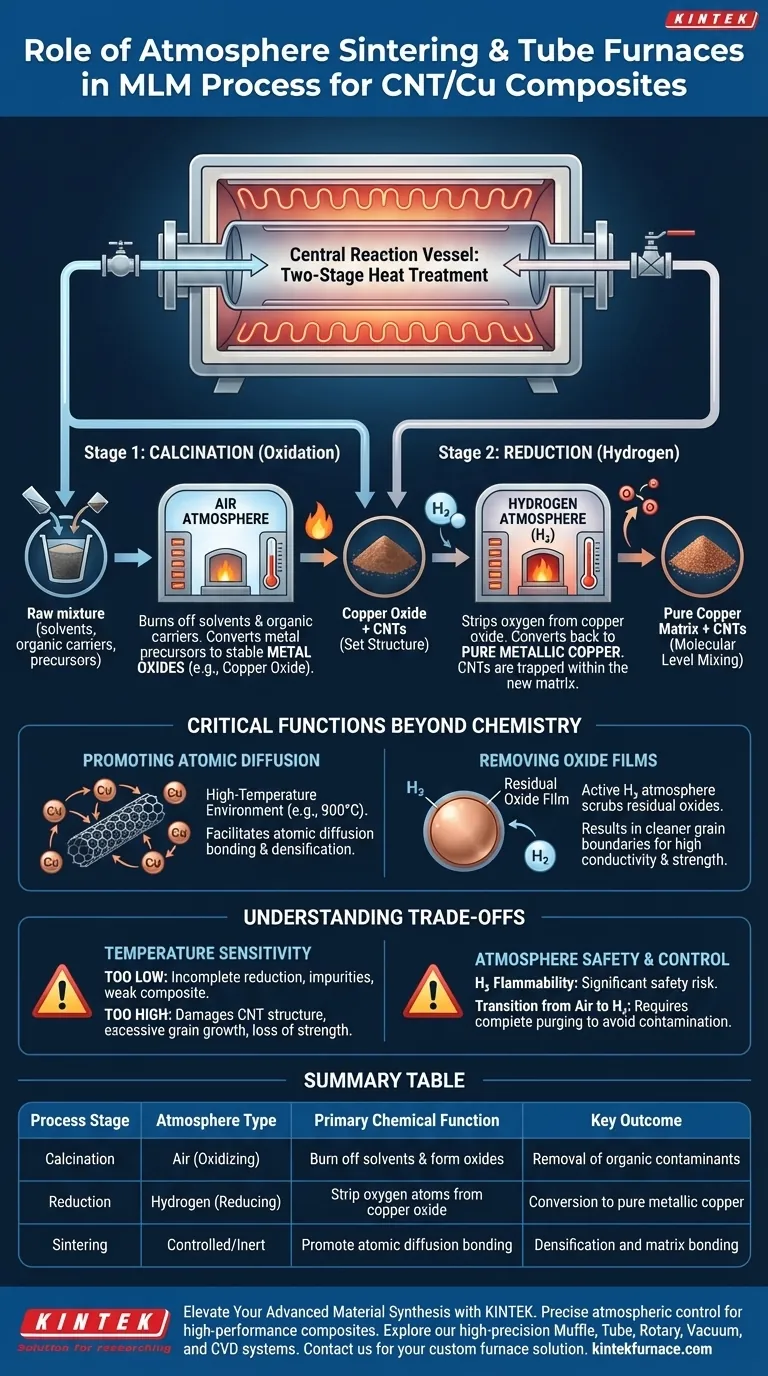

O forno de sinterização em atmosfera ou forno tubular atua como o vaso de reação central que impulsiona a conversão química de precursores brutos em materiais compósitos utilizáveis. No processo de Mistura em Nível Molecular (MLM) para compósitos de Nanotubo de Carbono/Cobre (CNT/Cu), seu papel específico é executar um tratamento térmico em duas etapas: primeiro calcinando a mistura ao ar para remover solventes e formar óxidos, e subsequentemente reduzindo esses óxidos em uma atmosfera de hidrogênio para obter cobre metálico puro reforçado com CNTs.

Ponto Principal O forno não é meramente um elemento de aquecimento; é um sistema de controle atmosférico que dita a pureza química do pó final. Sua função principal é eliminar contaminantes orgânicos e reduzir óxidos de cobre de volta ao seu estado metálico, permitindo a ligação por difusão atômica entre a matriz de cobre e os nanotubos de carbono.

A Transformação Química em Duas Etapas

O processo MLM depende do forno para manipular o estado químico do pó através de mudanças atmosféricas precisas.

Etapa 1: Calcinação por Oxidação

Inicialmente, o forno opera em atmosfera de ar. Esta etapa é crítica para queimar solventes residuais e transportadores orgânicos usados durante a fase de mistura.

Durante este processo, os precursores metálicos são convertidos em óxidos metálicos estáveis (especificamente óxido de cobre neste contexto). Isso garante que a estrutura física do precursor seja definida antes da redução final.

Etapa 2: Redução por Hidrogênio

Após a conclusão da calcinação, a atmosfera do forno é alterada para um ambiente redutor, geralmente usando gás hidrogênio.

Esta etapa remove os átomos de oxigênio do óxido de cobre, convertendo-o de volta em cobre metálico puro. Como os CNTs já estão misturados em nível molecular, essa redução aprisiona os CNTs dentro da matriz de cobre recém-formada.

Funções Críticas Além da Química

Além da simples conversão química, o forno cria as condições físicas necessárias para o desempenho do material.

Promoção da Difusão Atômica

O forno tubular fornece um ambiente controlado de alta temperatura (geralmente em torno de 900 °C para aplicações de sinterização).

Nessas temperaturas, o forno facilita a ligação por difusão atômica. Isso permite que as partículas de cobre se liguem umas às outras e interajam mecanicamente com os CNTs, levando à densificação.

Remoção de Filmes de Óxido

Mesmo após a redução inicial, traços de filmes de óxido podem permanecer nas superfícies das partículas.

Operar sob uma atmosfera de hidrogênio remove ativamente esses filmes de óxido residuais. Isso resulta em limites de grão mais limpos, o que é essencial para alta condutividade elétrica e resistência mecânica no compósito final.

Compreendendo as Compensações

Embora o forno tubular seja essencial, o gerenciamento inadequado dos parâmetros do processo pode levar a defeitos críticos.

Sensibilidade à Temperatura

O controle preciso da temperatura é obrigatório. Se a temperatura for muito baixa, a redução do óxido de cobre será incompleta, deixando impurezas que enfraquecem o compósito.

Inversamente, se a temperatura for muito alta, você corre o risco de danificar a integridade estrutural dos nanotubos de carbono ou causar crescimento excessivo de grãos no cobre, o que anula os benefícios de fortalecimento do processo MLM.

Segurança e Controle da Atmosfera

O uso de hidrogênio para redução introduz considerações de segurança significativas em relação à inflamabilidade.

Além disso, a transição do ar (calcinação) para o hidrogênio (redução) deve ser gerenciada cuidadosamente. A purga incompleta da câmara entre as etapas pode levar a uma redução inconsistente ou contaminação.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus pós compósitos CNT/Cu, alinhe suas operações de forno com seus requisitos específicos de material.

- Se o seu foco principal é Pureza Química: Priorize a fase de redução por hidrogênio. Garanta tempo e fluxo de gás suficientes para reduzir completamente os óxidos de cobre e remover todo o oxigênio residual.

- Se o seu foco principal é Resistência Mecânica: Concentre-se no perfil de temperatura de sinterização. Você precisa de uma temperatura alta o suficiente para promover a ligação por difusão e a densificação, mas baixa o suficiente para preservar a estrutura do CNT.

Em última análise, o sucesso do processo de Mistura em Nível Molecular depende do uso do forno para controlar estritamente a interface química entre a matriz de cobre e os nanotubos de carbono.

Tabela Resumo:

| Etapa do Processo | Tipo de Atmosfera | Função Química Principal | Resultado Chave |

|---|---|---|---|

| Calcinação | Ar (Oxidante) | Queimar solventes e formar óxidos | Remoção de contaminantes orgânicos |

| Redução | Hidrogênio (Redutor) | Remover átomos de oxigênio do óxido de cobre | Conversão para cobre metálico puro |

| Sinterização | Controlada/Inerte | Promover ligação por difusão atômica | Densificação e ligação da matriz |

Eleve a Síntese de Materiais Avançados com a KINTEK

O controle atmosférico preciso é a diferença entre uma amostra contaminada e um compósito de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alta precisão projetados para atender às rigorosas demandas da Mistura em Nível Molecular (MLM).

Se você está refinando compósitos CNT/Cu ou desenvolvendo ligas de próxima geração, nossos fornos de alta temperatura de laboratório personalizáveis fornecem a estabilidade térmica e os protocolos de segurança de gás que sua pesquisa exige. Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita para suas necessidades exclusivas.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Por que o nitrogênio de alta pureza é introduzido no forno TGA durante estudos de flóss de moxa? Garanta Análise Térmica Precisa

- Que papel a atmosfera do forno desempenha na transferência de calor? Otimize Seu Processo com KINTEK

- Que nível de estabilidade de temperatura pode ser alcançado com um forno de atmosfera experimental tipo caixa? Obtenha precisão de ±1°C para resultados confiáveis

- Quais são as aplicações comuns dos fornos de atmosfera controlada por programa? Essenciais para o Processamento de Materiais a Altas Temperaturas

- Como os fornos de retorta são utilizados em laboratórios? Essencial para Processos Térmicos de Atmosfera Controlada

- Qual é a função de um forno de oxidação térmica no crescimento de MEMS? Criar Camadas de Passivação de Alta Qualidade

- Como os fornos de atmosfera contribuem para a melhoria das propriedades dos materiais? Desbloqueie Força e Acabamento Superiores

- Qual é a principal função da atmosfera de vácuo na sinterização de ferramentas de diamante? Prevenir a oxidação e melhorar a ligação