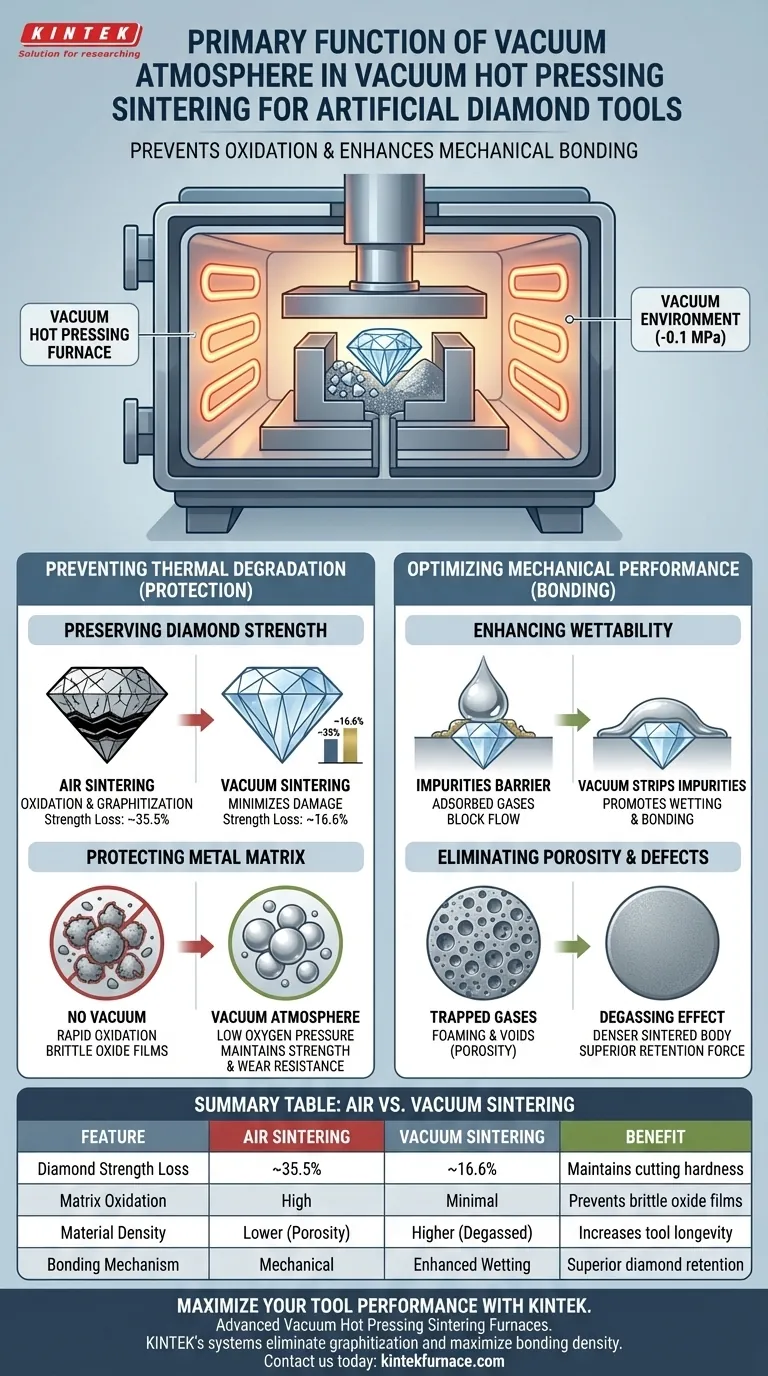

A principal função da atmosfera de vácuo em um forno de sinterização por prensagem a quente a vácuo é prevenir a oxidação tanto do diamante quanto da matriz metálica, ao mesmo tempo em que melhora a ligação mecânica. Ao manter um ambiente de baixa pressão (tipicamente -0,1 MPa), o forno minimiza os danos térmicos ao diamante — reduzindo significativamente a perda de resistência em comparação com a sinterização em ar — e remove ativamente os gases adsorvidos para garantir que a matriz metálica retenha firmemente as partículas de diamante.

Ponto Principal: A atmosfera de vácuo serve tanto como um escudo protetor quanto como um catalisador de ligação. Ela previne a degradação química dos diamantes e dos elementos de liga em altas temperaturas, ao mesmo tempo em que purifica as superfícies das partículas para maximizar a densidade e a vida útil da ferramenta.

Prevenindo a Degradação Térmica

O risco mais imediato durante a sinterização em alta temperatura de ferramentas de diamante é a reação química com o ar circundante. A atmosfera de vácuo mitiga isso por meio de dois mecanismos principais.

Preservando a Resistência do Diamante

Em temperaturas próximas a 1000°C, os diamantes são altamente suscetíveis à oxidação e à grafitação. Quando os diamantes grafitam, eles perdem sua dureza e integridade estrutural.

Dados indicam que a sinterização em vácuo reduz a perda de resistência do diamante de aproximadamente 35,5% (em ar) para apenas 16,6%. Ao remover o oxigênio, o vácuo garante que o diamante retenha a capacidade de corte necessária para ferramentas de alto desempenho.

Protegendo a Matriz Metálica

A partícula metálica que segura os diamantes — frequentemente contendo Cobre (Cu), Carboneto de Tungstênio (WC) ou Manganês — é igualmente sensível ao calor.

Sem vácuo, esses elementos oxidam rapidamente, formando filmes de óxido quebradiços. O ambiente de vácuo diminui a pressão parcial de oxigênio, prevenindo essas reações e mantendo a resistência e a resistência ao desgaste pretendidas da matriz.

Otimizando o Desempenho Mecânico

Além da proteção, a atmosfera de vácuo desempenha um papel ativo na formação física da ferramenta. Ela altera a forma como os materiais interagem em nível microscópico.

Melhorando a Molhabilidade

Para que uma ferramenta de diamante seja durável, o ligante metálico fundido deve revestir completamente (molhar) as partículas de diamante.

Gases adsorvidos e impurezas superficiais nas partículas atuam como barreiras a esse fluxo. O vácuo remove essas impurezas, promovendo a molhabilidade e a ligação do metal em fase líquida tanto ao diamante quanto aos materiais de esqueleto.

Eliminando Porosidade e Defeitos

Partículas de matéria-prima frequentemente contêm impurezas voláteis e ar aprisionado.

Se estes não forem removidos antes da formação da fase líquida, eles causam espuma ou deixam vazios (porosidade) no produto final. O vácuo desgaseifica efetivamente a partícula, levando a um corpo sinterizado mais denso com força de retenção superior sobre os diamantes.

Considerações Críticas do Processo

Embora a sinterização a vácuo ofereça resultados superiores, ela introduz variáveis específicas que devem ser gerenciadas para evitar falhas no processo.

Sensibilidade aos Níveis de Vácuo

O processo baseia-se no princípio de que um maior grau de vácuo cria uma atmosfera "neutra".

Se o nível de vácuo flutuar ou for insuficiente, elementos com alta afinidade por oxigênio (como o Manganês) oxidarão imediatamente. Isso resulta em inclusões de óxido, que atuam como pontos fracos na estrutura da ferramenta.

A Necessidade de Atmosferas Redutoras

O vácuo sozinho às vezes não é suficiente para remover filmes de óxido pré-existentes nas partículas metálicas.

Equipamentos avançados frequentemente integram uma etapa de atmosfera redutora juntamente com o vácuo. Essa redução química ativa é necessária para limpar completamente as superfícies metálicas, garantindo que a ligação metalúrgica não seja comprometida pela oxidação prévia.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de sinterização, alinhe seus controles atmosféricos com seus alvos de desempenho específicos.

- Se o seu foco principal é a Velocidade de Corte (Afiação do Diamante): Priorize altos níveis de vácuo para minimizar a grafitação e manter a perda de resistência do diamante abaixo de 20%.

- Se o seu foco principal é a Longevidade da Ferramenta (Durabilidade da Matriz): Concentre-se na fase de desgaseificação para garantir alta densidade e força de retenção máxima entre o ligante e o diamante.

A atmosfera de vácuo não é apenas um ambiente passivo; é uma ferramenta de processamento ativa que define a integridade estrutural do produto final de diamante.

Tabela Resumo:

| Característica | Sinterização em Ar | Sinterização a Vácuo | Benefício |

|---|---|---|---|

| Perda de Resistência do Diamante | ~35,5% | ~16,6% | Mantém a dureza de corte |

| Oxidação da Matriz | Alta | Mínima | Previne filmes de óxido quebradiços |

| Densidade do Material | Menor (Porosidade) | Maior (Desgaseificado) | Aumenta a longevidade da ferramenta |

| Mecanismo de Ligação | Mecânico | Molhabilidade Aprimorada | Retenção superior de diamante |

Maximize o Desempenho da Sua Ferramenta com a KINTEK

Não deixe a oxidação comprometer suas ferramentas de diamante. Os fornos avançados de sinterização por prensagem a quente a vácuo da KINTEK são projetados para eliminar a grafitação e maximizar a densidade de ligação. Apoiados por P&D e fabricação especializados, fornecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados às necessidades de alta temperatura do seu laboratório.

Entre em contato conosco hoje mesmo para otimizar seu processo de sinterização!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que uma atmosfera de argônio de alta pureza é necessária durante a moagem mecânica de pós de superligas à base de cobalto?

- Qual função um forno de recozimento de precisão desempenha para vidro fundido? Prevenir rachaduras e garantir a estabilidade da amostra

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Como um forno de oxidação térmica facilita a transformação de fase do vanádio metálico? Aprenda Otimização de V2O5

- Quais são as características dos fornos de recozimento contínuo? Aumente a eficiência da produção de alto volume

- Quais são as características e aplicações das atmosferas exotérmicas em fornos? Otimize o Tratamento Térmico de Metais

- Qual é o papel do sistema de controle de atmosfera em um forno de atmosfera programado? Domine a Precisão e a Proteção

- Como a coordenação entre um forno de aquecimento e um laminador contribui para o processamento de ligas de alta entropia?