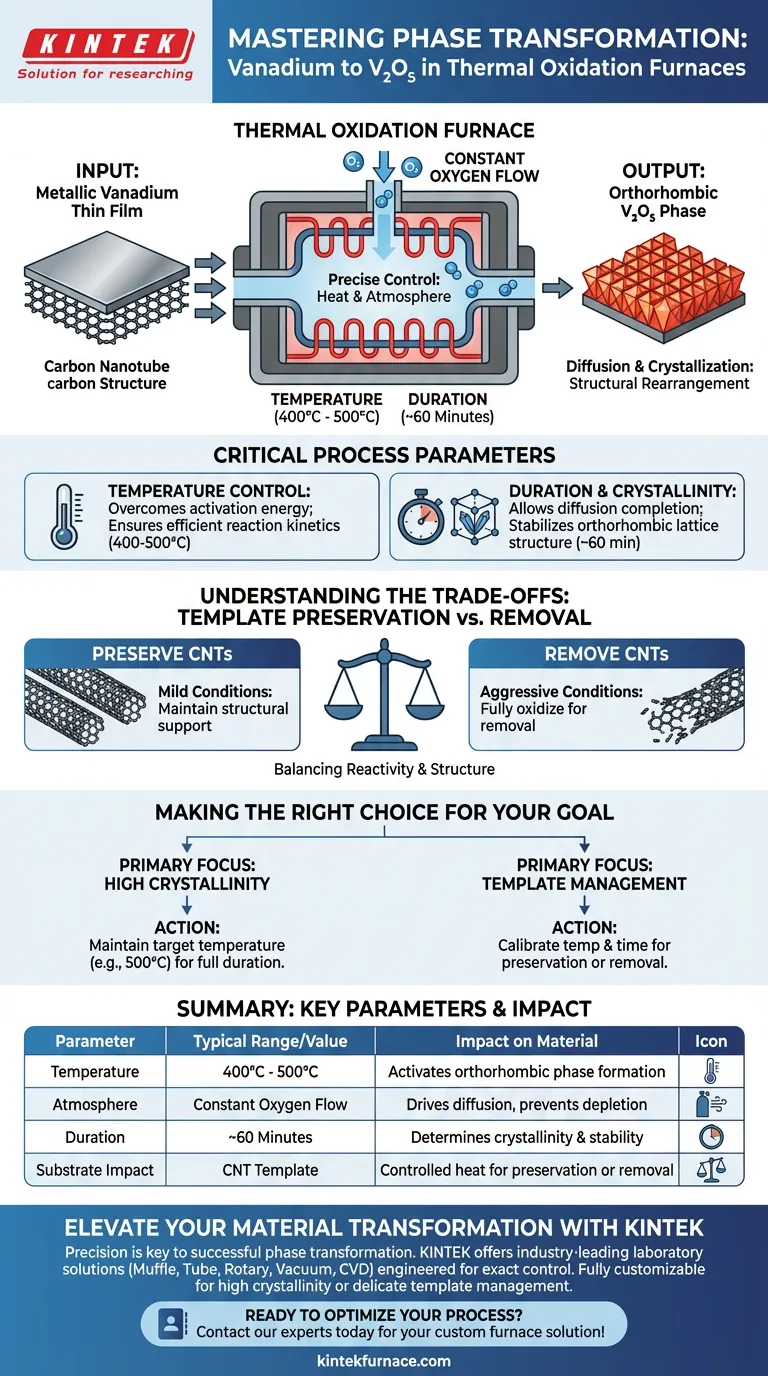

Um forno de oxidação térmica facilita a transformação de fase do vanádio metálico em pentóxido de vanádio (V2O5) ao submeter o material a um fluxo constante de oxigênio em temperaturas que geralmente variam de 400 °C a 500 °C. Através desta exposição a altas temperaturas, o filme fino de vanádio metálico sofre difusão e cristalização para se reorganizar estruturalmente na fase ortorrômbica do V2O5.

O forno atua como um ambiente de controle crítico que governa não apenas a oxidação química, mas a integridade estrutural do material final. Ao regular precisamente o calor e a exposição ao oxigênio, o processo dita a cristalinidade do V2O5 e a sobrevivência dos modelos subjacentes de nanotubos de carbono.

O Mecanismo de Transformação

Estabelecendo a Atmosfera de Oxigênio

O requisito fundamental para esta transformação é um fluxo constante de oxigênio. O forno garante que o vanádio seja continuamente exposto a gás reagente fresco.

Isso evita o esgotamento de oxigênio na superfície do metal. Isso impulsiona a reação de forma eficaz.

Difusão e Cristalização

A transformação não é meramente uma reação de superfície; envolve difusão. Átomos de oxigênio penetram na estrutura do vanádio metálico enquanto átomos de vanádio migram para formar novas ligações.

Simultaneamente, o material sofre cristalização. Isso reorganiza a estrutura atômica interna do vanádio metálico para a rede cristalina ortorrômbica específica do pentóxido de vanádio.

Parâmetros Críticos do Processo

Controle de Temperatura

O forno opera tipicamente em pontos de ajuste precisos, como 400 °C ou 500 °C. Esses níveis específicos de energia térmica são necessários para superar as barreiras de energia de ativação para a transformação de fase.

Nessas temperaturas, a cinética da reação é rápida o suficiente para ocorrer eficientemente. No entanto, são controladas o suficiente para evitar degradação indesejada.

Duração e Cristalinidade

O tempo que o material passa no forno (por exemplo, 60 minutos) é uma variável chave. Esta duração permite que o processo de difusão seja concluído e a estrutura cristalina se estabilize.

A duração da exposição influencia diretamente a cristalinidade do produto final. Uma transformação completa requer tempo suficiente para que a rede se organize na fase ortorrômbica.

Entendendo os Compromissos

Preservação vs. Remoção do Modelo

Uma consideração crítica ao usar um forno de oxidação térmica é o destino do substrato. Neste contexto, o vanádio é carregado em nanotubos de carbono (CNTs).

As condições do forno criam um compromisso em relação a esses modelos. A combinação específica de temperatura e duração determina se os CNTs são preservados como suporte estrutural ou removidos durante o processo.

Equilibrando Reatividade e Estrutura

Se o ambiente de oxidação for muito agressivo, você corre o risco de destruir o modelo de CNT quando a preservação é desejada. Inversamente, se as condições forem muito brandas, o vanádio pode não se cristalizar completamente na fase V2O5 desejada.

Fazendo a Escolha Certa para Seu Objetivo

Para alcançar as propriedades de material desejadas, você deve ajustar os parâmetros do forno com base em seus objetivos específicos.

- Se seu foco principal for Alta Cristalinidade: Garanta que o forno mantenha a temperatura alvo (por exemplo, 500 °C) durante toda a duração para maximizar a formação da fase ortorrômbica.

- Se seu foco principal for Gerenciamento de Modelo: Calibre cuidadosamente a temperatura e o tempo para oxidar completamente os nanotubos de carbono para remoção ou manter um limiar mais baixo para preservar a estrutura do nanotubo.

Ao dominar as variáveis de calor e fluxo de oxigênio, você converte filme metálico bruto em um óxido funcional altamente estruturado.

Tabela Resumo:

| Parâmetro | Intervalo/Valor Típico | Impacto no Material |

|---|---|---|

| Temperatura | 400 °C - 500 °C | Supera a energia de ativação para a formação da fase ortorrômbica. |

| Atmosfera | Fluxo Constante de Oxigênio | Impulsiona a difusão e previne o esgotamento de oxigênio na superfície. |

| Duração | ~60 Minutos | Determina o grau de cristalinidade e estabilidade estrutural. |

| Impacto no Substrato | Modelo de CNT | Calor controlado permite a preservação ou remoção de CNTs. |

Eleve Sua Transformação de Material com a KINTEK

A precisão é a diferença entre uma transformação de fase bem-sucedida e a degradação do material. A KINTEK fornece soluções de laboratório líderes na indústria, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, projetados especificamente para fornecer o controle exato de temperatura e a regulação de atmosfera necessários para processos complexos como a oxidação de vanádio.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Se você busca V2O5 de alta cristalinidade ou gerenciamento delicado de modelos, a KINTEK tem a expertise para apoiar seus objetivos.

Pronto para otimizar seus processos térmicos?

Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Matías Picuntureo, Samuel A. Hevia. The Synthesis of Sponge-like V2O5/CNT Hybrid Nanostructures Using Vertically Aligned CNTs as Templates. DOI: 10.3390/nano14020211

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o propósito de usar um forno de recozimento em atmosfera redutora para Nd:SrLaGaO4? Eliminar Defeitos e Aumentar a Produção

- O que é um forno de atmosfera inerte? Proteja Materiais da Oxidação e Contaminação

- O que é um forno de brasagem? Obtenha uniões metálicas superiores e sem oxidação

- Como um forno de recozimento de laboratório influencia a qualidade do vidro? Domine o Alívio de Tensão e a Precisão

- Qual é a diferença fundamental entre fornos de caixa e fornos de atmosfera? Escolha o equipamento certo para o seu laboratório

- Qual é a temperatura máxima que um forno de atmosfera de baixo vácuo pode atingir? Desbloqueie Soluções de Tratamento Térmico de Precisão

- Qual é a função de um forno de hidrogenação na produção de pó de U-6Nb? Fragilização Química Mestra

- Quais são algumas das principais aplicações dos fornos de atmosfera de baixo vácuo? Aumente a Eficiência Industrial com Tratamento Térmico Custo-Eficaz