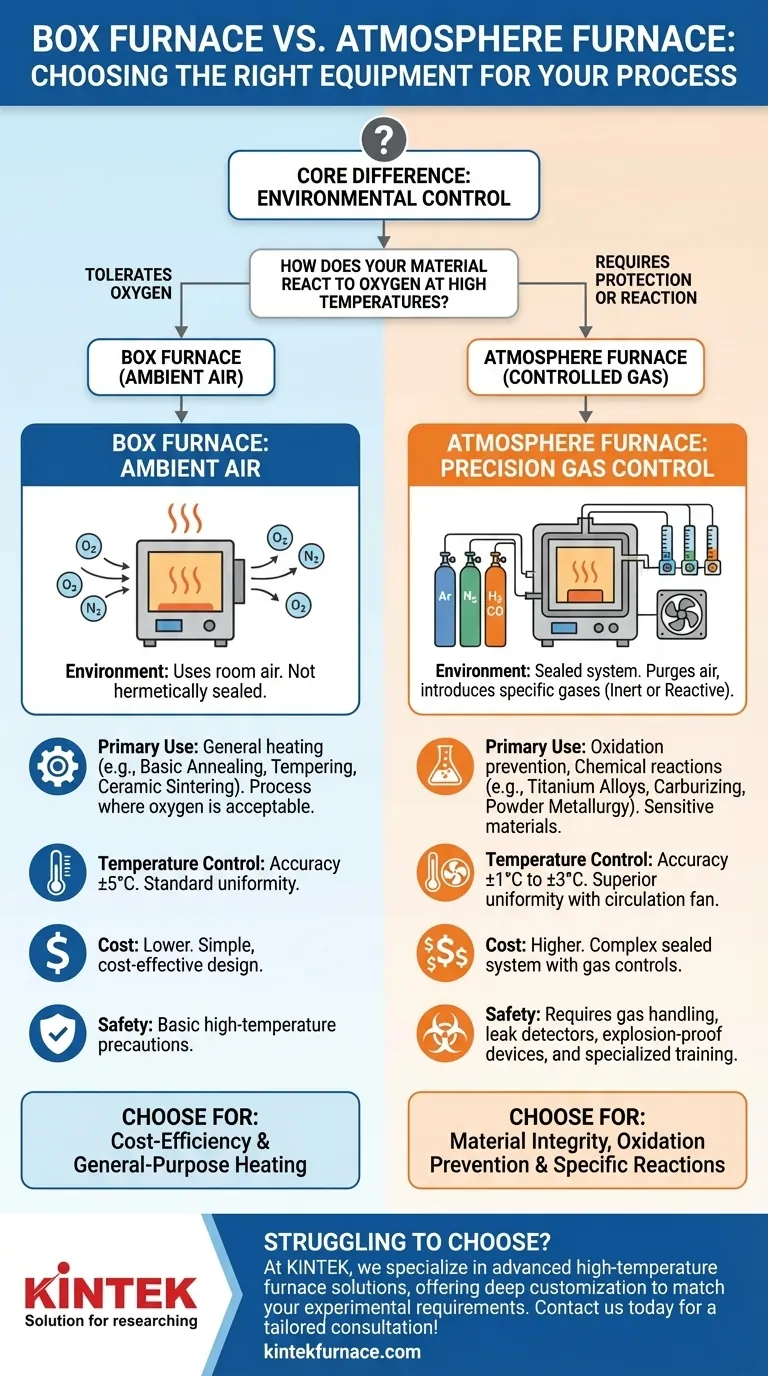

Em sua essência, a diferença entre um forno de caixa e um forno de atmosfera reside no controle ambiental. Um forno de caixa opera no ar natural ao seu redor, tornando-o uma ferramenta simples e robusta para aquecimento geral. Um forno de atmosfera, no entanto, cria um ambiente hermeticamente fechado onde gases específicos podem ser introduzidos para prevenir a oxidação ou permitir reações químicas precisas na superfície do material.

Sua escolha depende de uma única e crítica questão: Como seu material reage ao oxigênio e outros elementos presentes no ar em altas temperaturas? A resposta determina se você precisa da utilidade simples de um forno de caixa ou do controle preciso de um forno de atmosfera.

O Fator Definidor: A Atmosfera do Seu Processo

A distinção mais fundamental entre esses fornos é o ambiente em que seu material é aquecido. Este único fator impulsiona todas as outras diferenças em design, custo e aplicação.

O Forno de Caixa: Operando em Ar Ambiente

Um forno de caixa, frequentemente chamado de forno mufla, usa o ar ambiente como sua atmosfera de processamento. Sua câmara é fechada, mas não hermeticamente selada.

Este design é ideal para processos onde a exposição ao oxigênio e ao nitrogênio é aceitável ou até mesmo necessária. Isso inclui muitas aplicações comuns, como recozimento básico de metais, têmpera e sinterização de certas cerâmicas.

O Forno de Atmosfera: Controle Preciso de Gás

Um forno de atmosfera é projetado para ser um sistema selado. Ele permite que você primeiro purgue o ar ambiente e depois introduza um gás ou mistura gasosa específica e controlada.

Esta capacidade é essencial por duas razões: proteção e reação. Protege materiais sensíveis como ligas de titânio ou pós metálicos da oxidação em altas temperaturas. Também possibilita processos reativos, como a introdução de gás rico em carbono para cementação, que alteram a química da superfície do material.

Comparando o Design Central e as Implicações de Custo

A necessidade de controle atmosférico impacta diretamente a construção, a complexidade do forno e, finalmente, seu preço.

Simplicidade Estrutural e Custo-Benefício

O forno de caixa apresenta um design relativamente simples. A porta tem uma vedação básica para reter o calor, mas não é estanque a gases. Essa construção direta os torna significativamente mais econômicos de fabricar e adquirir.

Integridade de Vedação e Complexidade do Sistema

Um forno de atmosfera requer uma câmara selada e altamente projetada para evitar vazamentos de gás. Ele é equipado com portas dedicadas de entrada e saída de gás, medidores de fluxo e sistemas de controle de pressão para manter um ambiente estável e de pressão positiva. Essa complexidade resulta em um custo de fabricação e aquisição mais alto.

Precisão e Uniformidade de Temperatura

Embora ambos sejam eficazes, seus níveis de controle diferem. Um forno de caixa normalmente oferece precisão de controle de temperatura dentro de ±5°C.

Um forno de atmosfera geralmente oferece maior precisão, em torno de ±1°C a ±3°C, e frequentemente inclui um ventilador de circulação de gás. Este ventilador garante uma uniformidade de temperatura superior em toda a câmara, o que é fundamental para resultados consistentes em processos sensíveis.

Entendendo as Trocas: Segurança e Operação

As capacidades de cada tipo de forno vêm com distintas considerações operacionais e de segurança. Essas trocas são cruciais para planejar sua instalação e os requisitos de pessoal.

O Forno de Caixa: Direto e Acessível

Operar um forno de caixa é relativamente simples. As principais preocupações de segurança giram em torno da proteção do pessoal contra altas temperaturas. Eles são adequados para ambientes de laboratório ou industriais gerais sem a necessidade de infraestrutura especializada além de uma fonte de alimentação apropriada.

O Forno de Atmosfera: Um Maior Ônus Operacional

O uso de gases controlados introduz responsabilidades significativas de segurança. Muitos gases de processo, como o hidrogênio, são inflamáveis ou explosivos.

Isso exige protocolos de segurança robustos, incluindo detectores de vazamento de gás, dispositivos à prova de explosão e ventilação adequada. Os operadores devem ser treinados profissionalmente para manusear gases pressurizados e gerenciar com segurança os sistemas de controle complexos, representando um maior investimento operacional e de treinamento.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação apontarão claramente para o forno correto. Avalie seu objetivo principal para tomar uma decisão confiante.

- Se seu foco principal é a eficiência de custo e o aquecimento para fins gerais: Um forno de caixa é a escolha ideal para processos como têmpera básica ou queima de cerâmica onde a exposição ao ar não é uma preocupação.

- Se seu foco principal é a integridade do material e a prevenção da oxidação: Um forno de atmosfera é inegociável para processar materiais sensíveis como ligas de titânio, componentes semicondutores ou pós metálicos de alta pureza.

- Se seu foco principal é possibilitar reações químicas específicas: Você precisa de um forno de atmosfera para introduzir gases reativos para processos como cementação, nitretação ou criação de um ambiente redutor para metalurgia do pó.

- Se seu foco principal é a máxima uniformidade e precisão de temperatura: A circulação de gás e os controles avançados de um forno de atmosfera fornecem a consistência superior necessária para materiais de alto valor e aplicações de pesquisa.

Em última análise, selecionar o forno certo depende de uma compreensão clara da química do seu material e dos requisitos atmosféricos do seu processo.

Tabela de Resumo:

| Característica | Forno de Caixa | Forno de Atmosfera |

|---|---|---|

| Atmosfera | Ar ambiente (oxigênio/nitrogênio) | Gás controlado (ex: inerte ou reativo) |

| Uso Principal | Aquecimento geral (ex: recozimento, têmpera) | Prevenção de oxidação, reações químicas |

| Controle de Temperatura | Precisão de ±5°C | Precisão de ±1°C a ±3°C com uniformidade |

| Custo | Mais baixo (design simples) | Mais alto (sistema selado, controles de gás) |

| Segurança | Precauções básicas de alta temperatura | Requer manuseio de gás, detectores e treinamento |

Com dificuldades para escolher o forno certo para as necessidades exclusivas do seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos personalização profunda para atender precisamente aos seus requisitos experimentais — seja para aquecimento geral de custo-benefício ou controle atmosférico preciso. Deixe nossos especialistas ajudá-lo a otimizar seus processos e aumentar a eficiência. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho