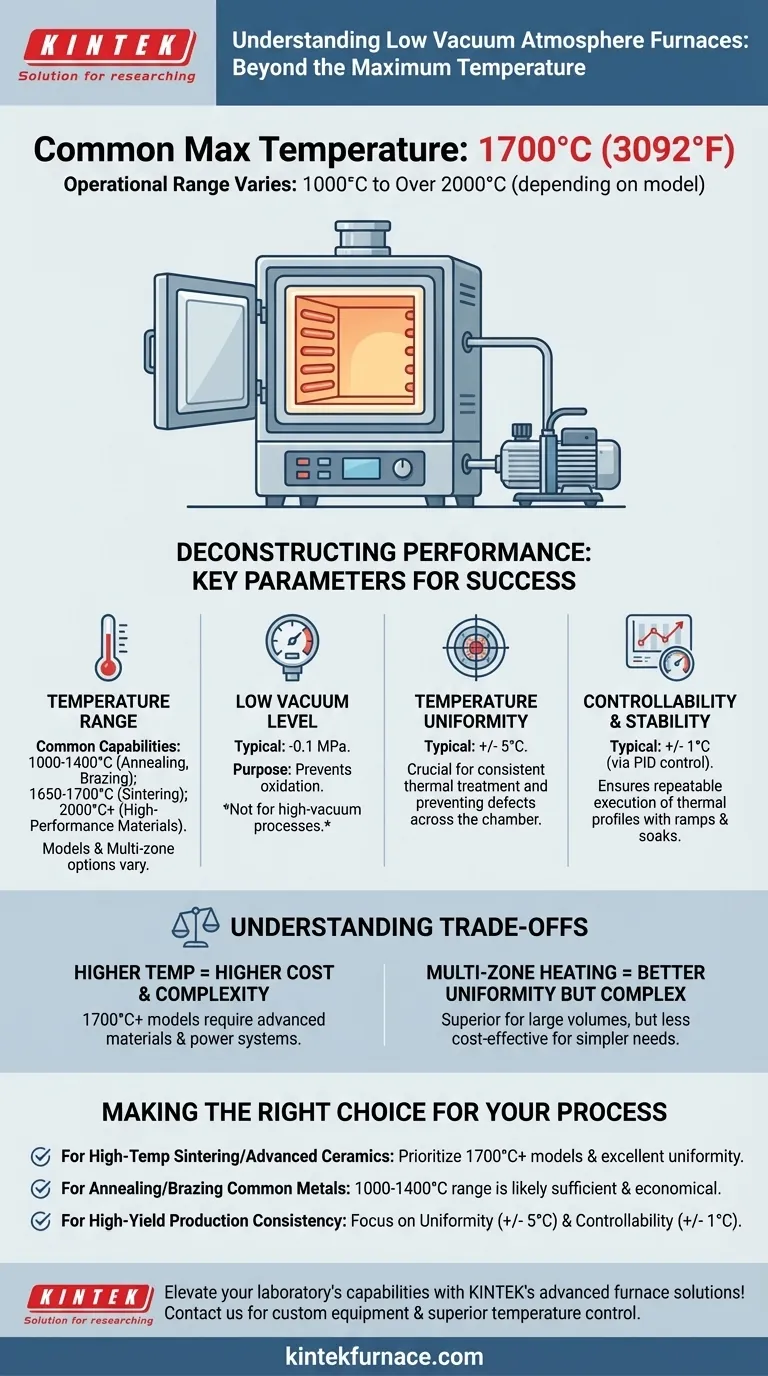

Em resumo, a temperatura máxima para um forno de atmosfera de baixo vácuo comum é de 1700°C (3092°F). No entanto, este valor não é universal; a faixa de temperatura operacional depende muito do modelo específico e da sua aplicação pretendida, com diferentes séries oferecendo máximos de 1000°C (1832°F) a mais de 2000°C (3632°F).

Avaliar um forno de baixo vácuo requer olhar para além da sua temperatura máxima. A verdadeira medida da sua capacidade reside na combinação de calor, nível de vácuo, uniformidade de temperatura e estabilidade de controlo, pois estes fatores determinam coletivamente o sucesso e a repetibilidade do seu processo de tratamento térmico.

Desconstruindo o Desempenho do Forno

Escolher o forno certo significa compreender os seus principais parâmetros operacionais. A temperatura máxima é uma especificação de destaque, mas os detalhes de como esse calor é controlado e distribuído são o que garantem resultados repetíveis e de alta qualidade.

O Espectro das Temperaturas Máximas

Não existe uma única temperatura máxima para todos os fornos de baixo vácuo. Os fabricantes oferecem uma gama de modelos adaptados a diferentes processos.

As capacidades de temperatura comuns que encontrará incluem:

- 1000°C a 1400°C: Muitas vezes suficiente para processos como recozimento e brasagem.

- 1650°C a 1700°C: Um limite superior comum para muitos fornos de uso geral e avançados utilizados para sinterização e outras aplicações exigentes.

- 2000°C e superior: Disponível em séries especializadas projetadas para materiais de alto desempenho.

Essas variações são frequentemente organizadas em diferentes "séries" ou modelos, com alguns oferecendo configurações de aquecimento multi-zona que podem ter máximos diferentes (por exemplo, opções de 1200°C, 1400°C ou 1700°C).

Definindo "Baixo Vácuo"

O termo "baixo vácuo" neste contexto refere-se à capacidade do forno de reduzir a pressão atmosférica, principalmente para evitar a oxidação.

Um nível de vácuo operacional típico para estes fornos é de -0,1 MPa. Este ambiente é adequado para a maioria dos processos de tratamento térmico onde a remoção da maior parte do oxigénio é o objetivo principal.

Por que a Uniformidade é Tão Importante Quanto o Calor

A uniformidade de temperatura é uma medida de quão consistente é a temperatura em toda a câmara de aquecimento. Mesmo pequenas variações podem afetar drasticamente a microestrutura do material.

Uma especificação típica para um forno de qualidade é uma uniformidade de temperatura de +/- 5°C. Isso garante que cada parte do seu componente receba o mesmo tratamento térmico, prevenindo inconsistências e defeitos no produto final.

O Papel da Controlabilidade e Estabilidade

A controlabilidade refere-se à precisão com que o sistema pode atingir e manter uma temperatura alvo. Isso é crucial para executar perfis térmicos específicos com rampas e patamares.

Os fornos modernos conseguem isso usando controlo de malha PID (Proporcional-Integral-Derivativo) e regulação de potência SCR, muitas vezes fornecendo uma controlabilidade de +/- 1°C. Essa estabilidade garante que seu processo seja repetível execução após execução.

Compreendendo as Principais Trocas

A seleção de um forno envolve equilibrar desempenho, complexidade e custo. Compreender as compensações inerentes é fundamental para tomar uma decisão informada.

Temperatura Mais Alta vs. Custo e Complexidade

À medida que a classificação de temperatura máxima aumenta, também aumentam o custo e a complexidade do forno. Fornos classificados para 1700°C ou 2000°C requerem elementos de aquecimento, isolamento e sistemas de energia mais avançados do que um modelo de 1200°C.

Aquecimento Multi-Zona vs. Simplicidade

Fornos com múltiplas zonas de aquecimento oferecem uniformidade de temperatura superior em um volume maior. No entanto, isso acarreta o custo de um sistema de controlo mais complexo. Para componentes menores ou requisitos de uniformidade menos rigorosos, um forno de zona única pode ser mais prático e económico.

O Limite de um Ambiente de Baixo Vácuo

Embora um baixo vácuo (-0,1 MPa) seja excelente para prevenir a oxidação, não é um ambiente de alto vácuo. É inadequado para processos extremamente sensíveis a gases residuais ou que exigem os níveis de vácuo profundo usados nas indústrias de semicondutores ou aeroespacial.

Fazendo a Escolha Certa para o Seu Processo

Sua aplicação específica deve ditar a escolha do seu forno. Concentre-se nos parâmetros que terão o impacto mais direto no resultado desejado.

- Se o seu foco principal é sinterização em alta temperatura ou processamento de cerâmicas avançadas: Priorize modelos especificados para 1700°C ou superior e confirme que oferecem excelente uniformidade de temperatura.

- Se o seu foco principal é o recozimento, têmpera ou brasagem de metais comuns: Um forno na faixa de 1000°C a 1400°C é provavelmente suficiente e será uma escolha mais económica.

- Se o seu foco principal é a consistência do processo e a produção de alto rendimento: Preste a maior atenção às especificações de uniformidade de temperatura (+/- 5°C ou melhor) e controlabilidade (+/- 1°C).

Em última análise, combinar o perfil de desempenho completo do forno – não apenas sua temperatura máxima – com seus objetivos de material e processo é a chave para o sucesso.

Tabela Resumo:

| Especificação | Faixa Típica | Detalhes Chave |

|---|---|---|

| Temperatura Máxima | 1000°C a 2000°C+ | Varia conforme o modelo; o máximo comum é 1700°C para uso geral. |

| Nível de Vácuo | -0,1 MPa | Baixo vácuo para prevenir oxidação, não para processos de alto vácuo. |

| Uniformidade de Temperatura | +/- 5°C | Garante aquecimento consistente em toda a câmara para resultados fiáveis. |

| Controlabilidade da Temperatura | +/- 1°C | Alcançada via controlo PID para perfis térmicos precisos e repetíveis. |

| Aplicações | Sinterização, recozimento, brasagem | Corresponda a faixa de temperatura às necessidades do processo (por exemplo, 1700°C+ para cerâmicas). |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excecional e fabrico interno, fornecemos a diversos laboratórios equipamentos fiáveis como Fornos Mufla, Tubo, Rotativos, de Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, entregando controlo de temperatura superior, uniformidade e repetibilidade para processos como sinterização e recozimento. Não se contente com menos —entre em contacto connosco hoje para discutir como podemos otimizar seus fluxos de trabalho de tratamento térmico e impulsionar seus resultados de pesquisa!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico